Découvrez comment numériser les programmes et processus de fiabilité pilotée par l'opérateur (ODR) avec une plateforme de travailleurs connectés alimentée par l'IA pour une efficacité, une précision et des résultats améliorés.

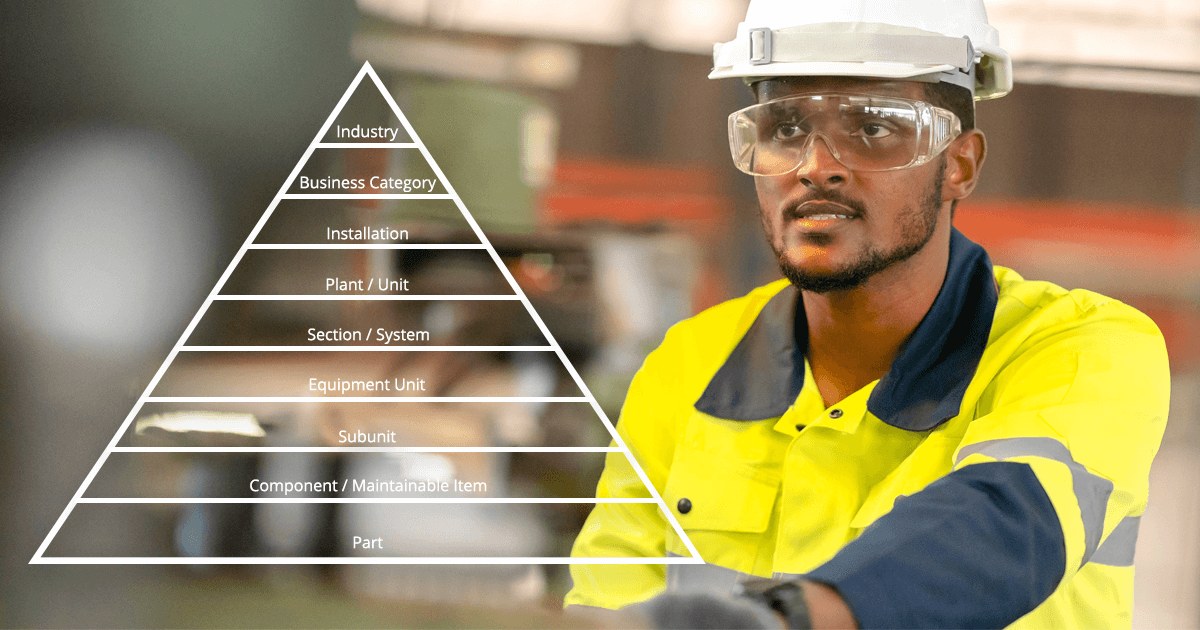

Les programmes de fiabilité pilotés par l'opérateur, également appelés programmes ODR, permettent aux opérateurs de première ligne de jouer un rôle actif dans la maintenance et la fiabilité des équipements. Ils reconnaissent qu'en raison du contact constant des opérateurs avec les équipements, ils sont les mieux placés pour détecter tout problème potentiel et prendre des mesures préventives avant que des dommages ne soient causés.

Bien que les programmes ODR soient avant-gardistes et appliquent les mêmes principes de fabrication allégée que ceux de maintenance autonome, dans de nombreux cas, des améliorations sont encore possibles. Par exemple, dans de trop nombreux cas, les programmes ODR de fabrication sont encore réalisés à l'aide de procédures papier obsolètes. Cela fait que des tâches telles que les tournées des opérateurs d'usine prennent beaucoup plus de temps que si les rapports, les listes de contrôle et les instructions de travail étaient numérisés et transmis via une plateforme de travailleurs connectés et intelligents.

Ainsi, non seulement la maintenance et la fiabilité des équipements seraient simplifiées et plus rapides, mais une empreinte numérique serait également disponible pour les activités opérationnelles telles que l'amélioration des processus, l'analyse des données, les rapports d'audit, etc. Lisez ci-dessous pour découvrir les avantages d'un programme ODR numérique, y compris les meilleures pratiques, des exemples concrets et des informations sur l'avenir de l'ODR et la dynamique de la main-d'œuvre dans le secteur manufacturier.

- Les avantages d’un programme ODR numérique

- Fiabilité pilotée par l'opérateur numérique – Meilleures pratiques et exemples

- L'avenir des programmes ODR et de la main-d'œuvre du secteur manufacturier

Les avantages d’un programme ODR numérique

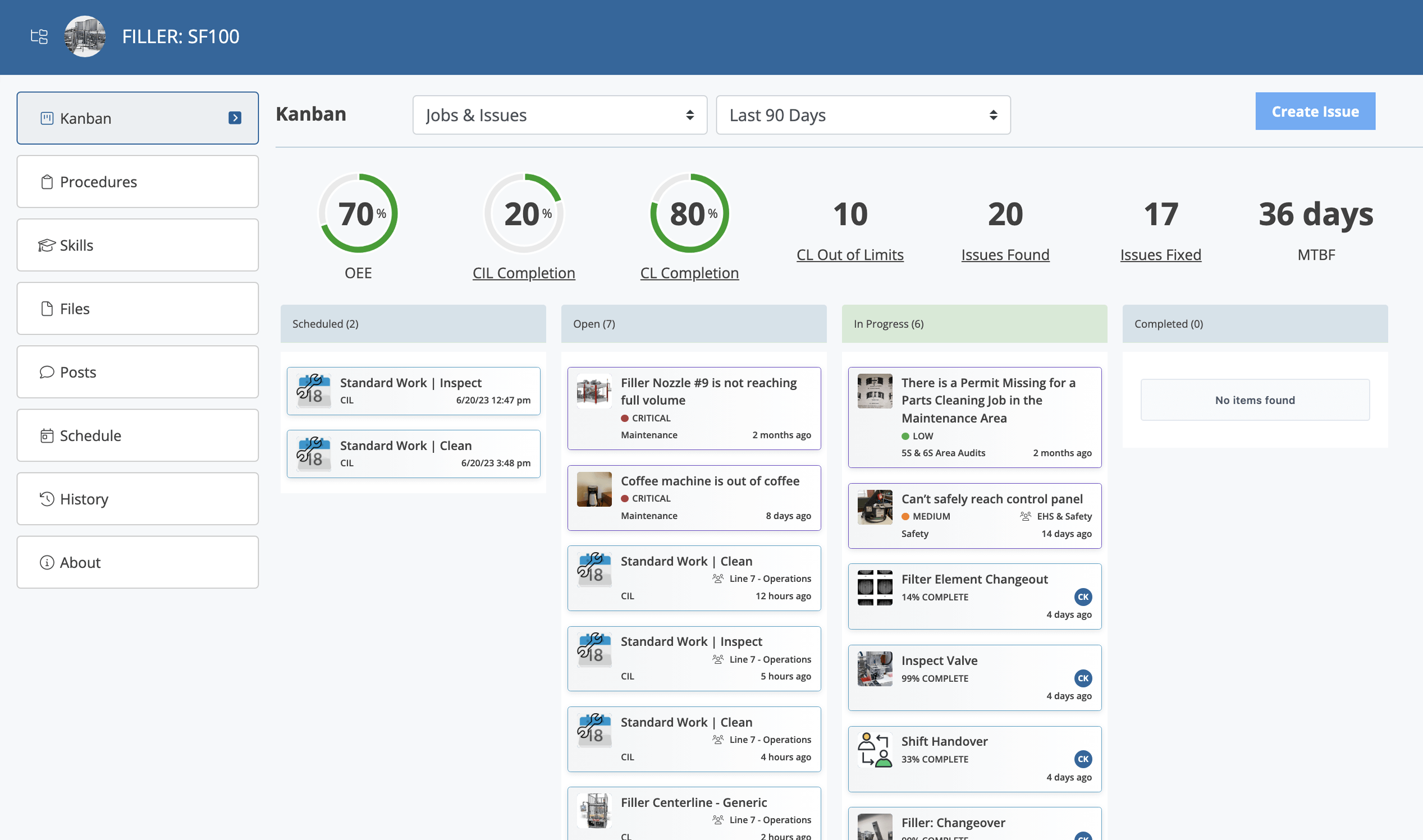

Les programmes de fiabilité pilotés par l'opérateur numérique (ODR) offrent des avantages significatifs par rapport aux méthodes traditionnelles papier-crayon. Les plateformes de travailleurs connectés pilotées par l'IA jouent un rôle crucial en offrant des intégrations avec des systèmes existants tels que ERP, CMMS, MES et QMS, en soutenant la formation ODR avec un support guidé et des tutoriels, en encourageant l'amélioration continue grâce au suivi des performances et aux évaluations des compétences numériques, et même en facilitant une collaboration industrielle améliorée grâce à une communication en temps réel et au partage des connaissances entre équipes.

Les autres avantages d’un programme ODR numérique comprennent :

- Amélioration de la collecte et de l'analyse des données: Plateformes de travailleurs connectés permettent la capture de données en temps réel auprès des opérateurs sur l'état de l'équipement et les analyses basées sur l'IA sont capables d'identifier les tendances, d'offrir des informations exploitables et de prédire les problèmes potentiels.

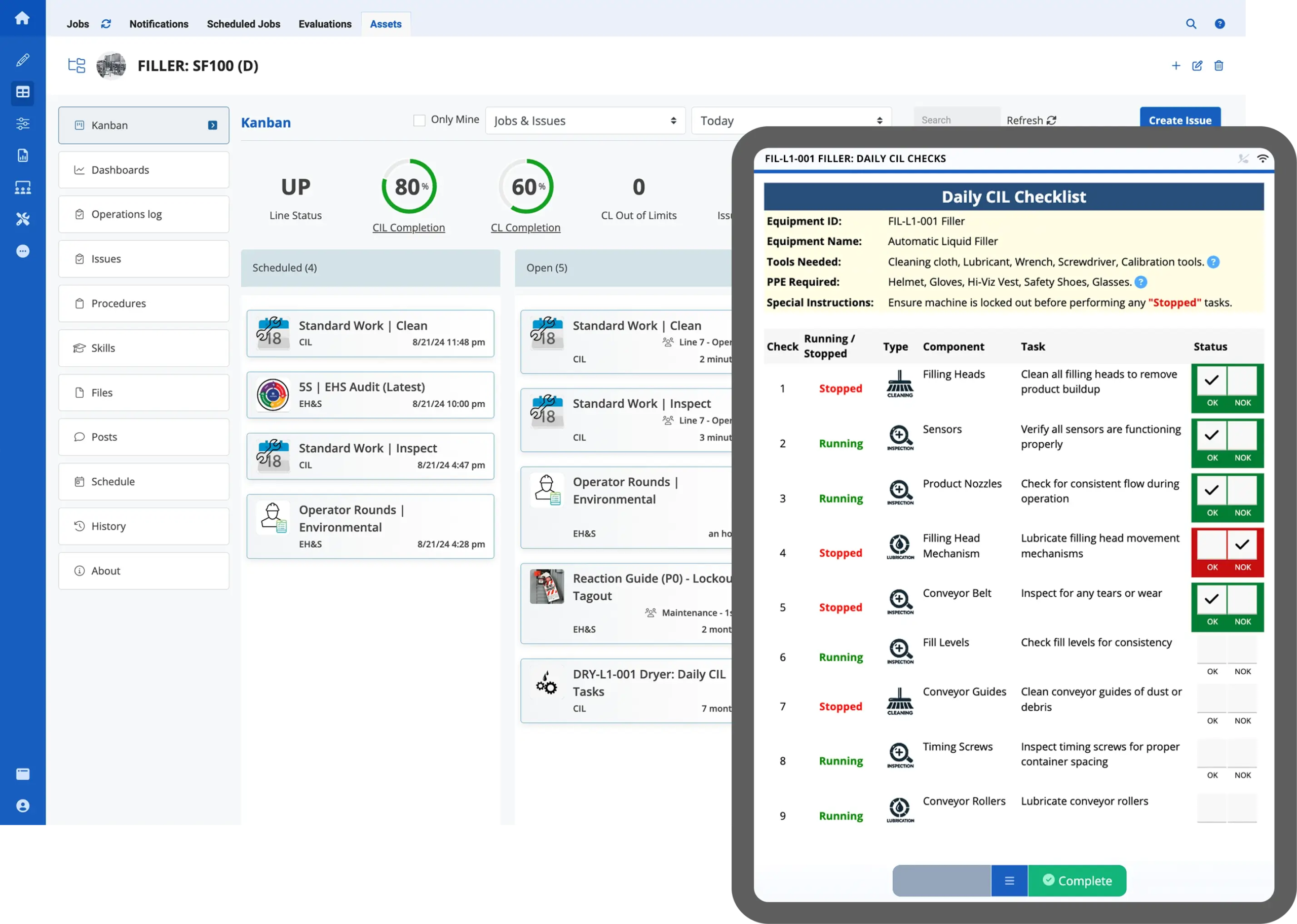

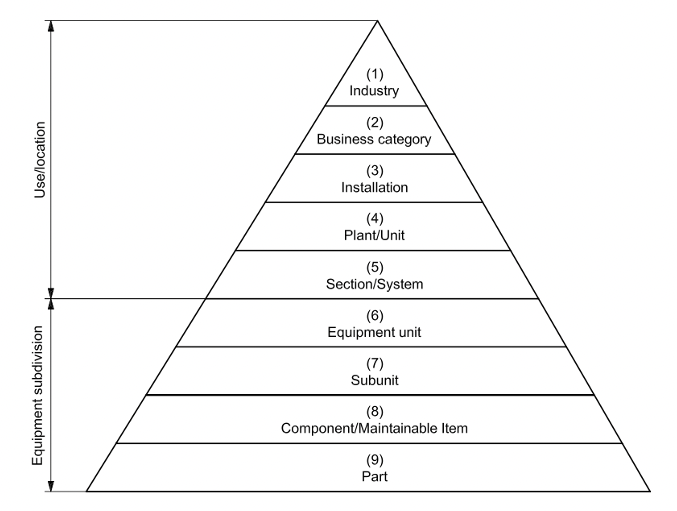

- Optimisation du flux de travail numérique: Instructions de travail numériques et les listes de contrôle optimisent et rationalisent les tâches et les procédures, normalisant les activités ODR et automatisant les attributions de tâches et les rappels pour une augmentation de l'efficacité et de la précision.

- Informations et prise de décision basées sur l'IA:Les outils basés sur l'IA couplés aux données collectées via des plateformes de travailleurs connectés offrent une visibilité sur la main-d'œuvre de première ligne comme jamais auparavant, permettant une meilleure renseignements sur la main-d'œuvre, des décisions éclairées sur la maintenance et la fiabilité des équipements, une maintenance prédictive basée sur des données historiques, et bien plus encore.

- Documentation numérique et conformité:Les formulaires et listes de contrôle numériques permettent la journalisation automatique des activités ODR et des interventions sur les équipements, un accès facile aux procédures opérationnelles standard (SOP) à jour et des pistes d'audit numériques pour la conformité réglementaire. Dans l'ensemble, la numérisation des processus de documentation des programmes ODR garantit une meilleure responsabilisation et un meilleur respect de la réglementation.

Grâce à la technologie des travailleurs connectés basée sur l’IA, les fabricants peuvent numériser efficacement leurs programmes ODR, améliorant ainsi considérablement la fiabilité des équipements, réduisant les temps d’arrêt et améliorant l’efficacité opérationnelle globale dans les environnements de fabrication.

Fiabilité pilotée par l'opérateur numérique – Meilleures pratiques et exemples

La mise en œuvre d’un programme ODR numérique aide les fabricants à responsabiliser les opérateurs de première ligne, en impliquant les travailleurs dans un rôle actif dans la maintenance et la fiabilité des équipements, ce qui conduit à une réduction des temps d’arrêt, à une amélioration de la productivité et à de meilleures performances globales des équipements.

Vous trouverez ci-dessous quelques bonnes pratiques et exemples sectoriels de programmes ODR numériques dans des situations réelles.

Bonnes pratiques pour les programmes ODR numériques :

- Mettre en œuvre des systèmes robustes de collecte et d'analyse de données

- Offrir une accessibilité mobile aux opérateurs

- Utiliser des instructions de travail et des listes de contrôle numériques

- Permettre la communication et la collaboration en temps réel

- Intégration aux systèmes existants (ERP, EAM, CMMS, MES)

- Exploitez les analyses et la maintenance prédictive basées sur l'IA

- Offrir des outils de formation numérique, de gestion des connaissances et de développement des compétences

Exemples sectoriels de RLL numérique en action :

- Usines de fabrication de produits chimiques – Les opérateurs de raffineries et de produits chimiques effectuent des inspections et des réglages réguliers des vannes, en utilisant des outils de planification des tournées des opérateurs numériques pour planifier les routines et automatiser les notifications.

- Production d'aliments et de boissons – Les opérateurs de lignes de conditionnement qui inspectent les mécanismes d’étanchéité pour s’assurer de leur bon fonctionnement peuvent enregistrer les données sur l’état de l’équipement dans les systèmes numériques, nettoyer et lubrifier les raccords de l’équipement et fournir des observations aux équipes de maintenance appuyées par des ressources multimédias numériques telles que des images et des vidéos.

- Usines de pâtes et papiers – Les opérateurs effectuent des inspections visuelles régulières du fil Fourdrinier (le tamis à mailles qui forme la feuille de papier) pour détecter des signes d’usure, de dommages ou de désalignement et d’utilisation, en utilisant des listes de contrôle numériques pour rationaliser et normaliser les processus d’inspection et documenter toute réparation ou ajustement mineur effectué pendant leur quart de travail.

Grâce aux pratiques ODR numériques, les opérateurs de première ligne de la fabrication peuvent aider à détecter les premiers signes de problèmes, à maintenir des performances optimales des machines et à contribuer à réduire les temps d'arrêt et à améliorer la qualité des produits.

L'avenir des programmes ODR et de la main-d'œuvre du secteur manufacturier

Le secteur manufacturier est actuellement confronté à une série de crises, allant d’une grave pénurie de travailleurs qualifiés à une augmentation insurmontable de la demande des clients. Les organisations industrielles travaillent dur pour maintenir leurs installations en production et la tête hors de l’eau tout en maintenant les normes de l’industrie.

De nombreux fabricants continuent de connaître des taux élevés de désengagement et d’attrition des travailleurs de première ligne, selon une étude récente de L'Institut de fabrication et PwC a déclaré que plus d'un tiers des fabricants ont signalé des taux de rotation élevés, tandis que seulement 58% ont mené des initiatives appropriées d'engagement des employés de première ligne.

L'utilisation de plateformes de travailleurs connectés pilotées par l'IA pour numériser des programmes tels que l'ODR qui intègrent les opérateurs de première ligne et les engagent dans des tâches significatives en utilisant leur expertise est la meilleure voie à suivre pour les entreprises de fabrication, quel que soit leur secteur d'activité. Ces plateformes permettent une adoption rapide de nouveaux processus et une adaptation des processus actuels en fonction des besoins/demandes du marché. Elles soutiennent les travailleurs de première ligne comme jamais auparavant, en leur donnant accès à des outils tels que assistants IA génératifs et des connaissances et des conseils d'experts à tout moment.

L'avenir de l'industrie manufacturière repose entre les mains des prochaines générations de travailleurs et il incombe aux organisations industrielles de les équiper des bons outils pour assurer leur sécurité et garantir qu'ils peuvent s'acquitter efficacement de leurs tâches.

Intéressé à en savoir plus?

Pour en savoir plus sur la numérisation de la fiabilité pilotée par l'opérateur (ODR) et sur la façon de transformer vos activités de fabrication de première ligne avec notre plateforme de travailleurs connectés alimentée par l'IA, planifier une démo avec l'un de nos experts produits.