La mise en œuvre du poka-yoke peut aider à révolutionner l'ensemble du processus de production et donner aux entreprises un avantage concurrentiel. Fondamentalement, cela fonctionne pour éliminer toute erreur humaine afin d'assurer des produits de qualité pour la distribution, résultant en la satisfaction du client.

Suivez les étapes ci-dessous pour avoir une meilleure idée de la façon d'appliquer avec succès la protection contre les erreurs aux processus quotidiens.

Étape 1 : Identifier la cause première du problème

La première étape consiste à identifier où se produit l'erreur humaine et ce qui en est la cause. Gardez à l'esprit que le problème peut être le résultat d'erreurs fréquentes des travailleurs ou d'une machine défectueuse. Il est important d'inspecter soigneusement chacun de vos processus de production pour voir d'où vient le problème afin de trouver la cause première.

Étape 2 : Appliquer la technique poka-yoke appropriée

Une fois que vous savez où le problème se produit, vous pouvez appliquer l'une des trois méthodes poka-yoke (contact, valeur fixe et mouvement par étape) pour le résoudre. Vous devrez peut-être appliquer les trois techniques si une série d'erreurs est détectée à différentes étapes du processus de fabrication.

Par exemple, vous pouvez utiliser la méthode de contact pour détecter les problèmes liés à l'apparence physique d'un article (comme une forme, une taille irrégulière, etc.).

La méthode de la valeur fixe, quant à elle, pourrait être utile si un processus n'est pas terminé de la bonne manière. Un signal se déclenchera pour alerter l'opérateur si une étape a été manquée avant la libération d'un produit pour la prochaine étape de production.

Ou vous pouvez utiliser la méthode des étapes de mouvement pour surveiller si une étape de production s'est terminée dans le délai et la séquence appropriés.

Étape 3 : S'assurer que les procédures de production sont normalisées

La mise en place de procédures normalisées peut aider à réduire les défauts des produits dans les processus de production. Appliquer uniquement des techniques poka-yoke sans standardiser les procédures de production est inutile.

Les travailleurs doivent savoir comment résoudre correctement les problèmes à chaque fois. C'est là que la normalisation peut aider. La standardisation des processus garantit que tous les employés suivent à chaque fois le même ensemble de directives pour chaque processus d'atelier.

Étape 4 : Former les travailleurs

Les méthodes Poka-yoke ne sont utiles que si chaque employé est formé sur la façon de les appliquer à la production. La mise en place de programmes de formation peut être un excellent moyen d'enseigner au personnel comment appliquer les techniques les mieux adaptées à chaque processus de fabrication.

Envisagez d'ajouter des informations sur poka-yoke à votre procédures opérationnelles standard (SOP) guide pour aider les travailleurs à évaluer ce qui est exigé d'eux pour effectuer chaque tâche.

Étape 5 : Implémenter un logiciel pour la détection d'erreurs à long terme

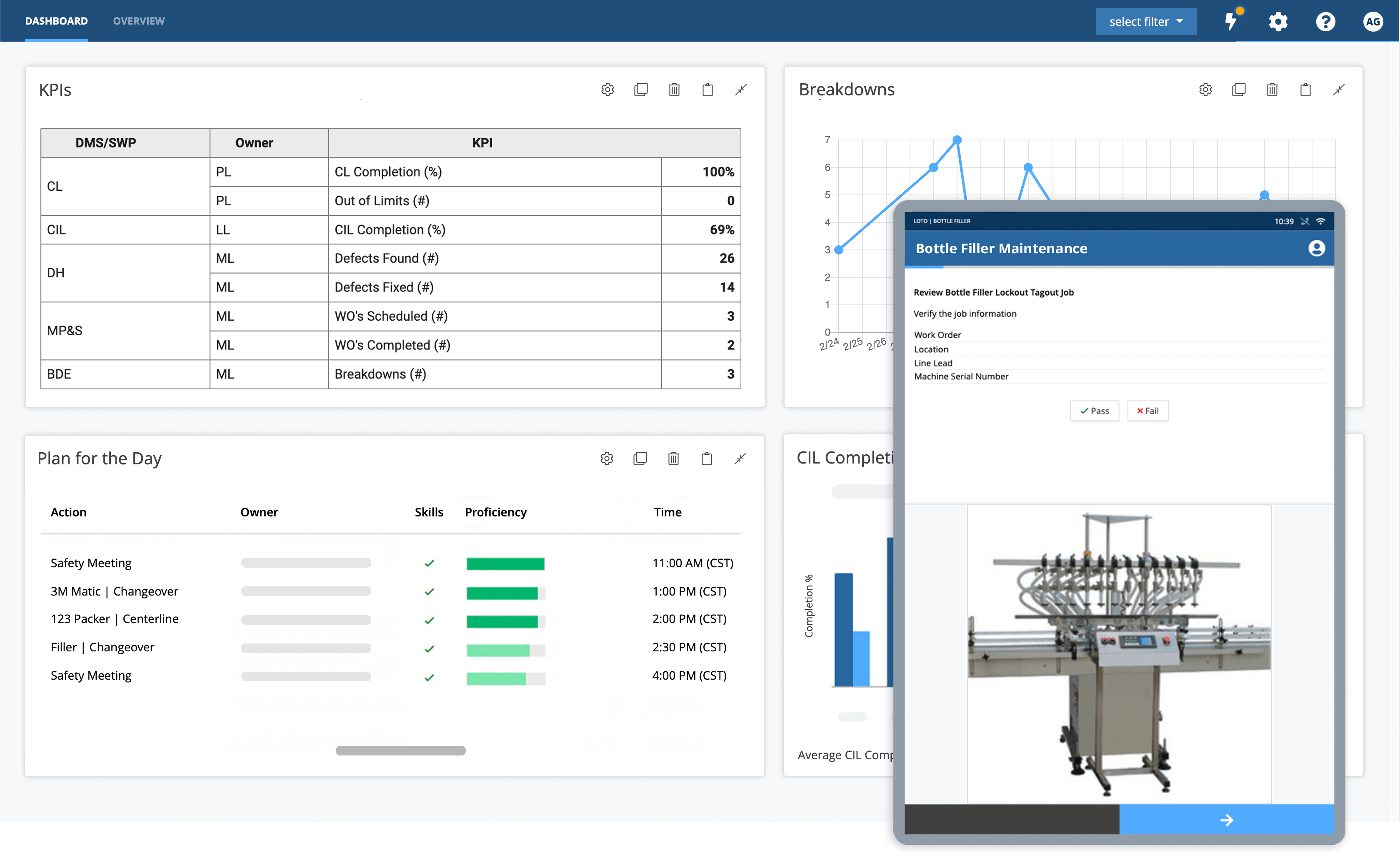

Une plateforme de travail connecté est un outil logiciel numérique qui permet de détecter en permanence les erreurs. Ce logiciel vous permet de connecter tous vos appareils intelligents d'atelier à une plate-forme de gestion centralisée et de tester les processus de production pour détecter les erreurs.

Étape 6 : Surveiller la mise en œuvre réussie du poka-yoke

Enfin, suivez les performances de vos processus de production maintenant que vous avez mis en œuvre des stratégies poka-yoke. Recherchez les erreurs susceptibles d'avoir un impact sur vos performances globales afin d'améliorer en permanence les opérations quotidiennes.

Augmentir est là pour vous aider à récolter les bénéfices d'une exécution poka-yoke réussie. Nous sommes les seuls au monde alimentés par l'IA solution de travail connecté pour optimiser les opérations de la chaîne de montage afin de réduire les erreurs humaines.

Demander un démo en direct aujourd'hui!