La création d'une liste de contrôle de contrôle qualité, ou d'une liste de contrôle d'inspection, peut faire toute la différence pour les résultats financiers d'un fabricant et la satisfaction globale du client.

Il doit contenir cinq éléments clés pour une mise en œuvre réussie :

- Exigences du produit

- Exigences d'emballage

- Tests et inspections de produits sur site

- Classification des produits défectueux

- Collaboration entre le personnel du CQ

1 : Exigences du produit

Les fournisseurs ne peuvent pas satisfaire à des conditions de produits qu'ils ne comprennent pas. Alors que la plupart des fabricants ajoutent des exigences relatives aux produits à leurs listes de contrôle de contrôle qualité, certains consacrent plus de temps à décrire les spécifications qu'à travailler avec les fournisseurs sur leur signification.

De nombreuses inspections échouent parce que la commande de produits ne répond pas aux critères de produits du fabricant. Il est donc crucial de dissiper toute confusion autour des critères des produits en abordant les matériaux, la construction, le poids, les dimensions, les exigences de couleur, les marquages et les spécifications d'étiquetage.

2 : Exigences d’emballage

Il est également important que les fabricants indiquent avec précision comment leurs produits doivent être emballés pour une livraison réussie. La façon dont vous emballez un produit le protège non seulement pendant le transport, mais peut également améliorer son apparence pour le client. Cela peut affecter positivement la perception des clients concernant les produits que vous produisez.

Gardez à l’esprit qu’une liste de contrôle de qualité comprendra généralement le poids et les dimensions de l’emballage, les exigences en matière d’étiquetage des cartons, ainsi que les matériaux d’emballage et l’assortiment de chaque produit.

3 : Tests et inspections des produits sur site

Les fabricants qui importent des marchandises doivent décrire les procédures pour tous les tests sur site et les critères de réussite ou d'échec attendus afin que les inspecteurs de contrôle qualité puissent appliquer les bonnes normes à chaque produit. Si les bonnes normes ne sont pas appliquées, cela peut entraîner des erreurs dans les rapports sur les produits et nécessiter davantage d'inspections en fin de compte.

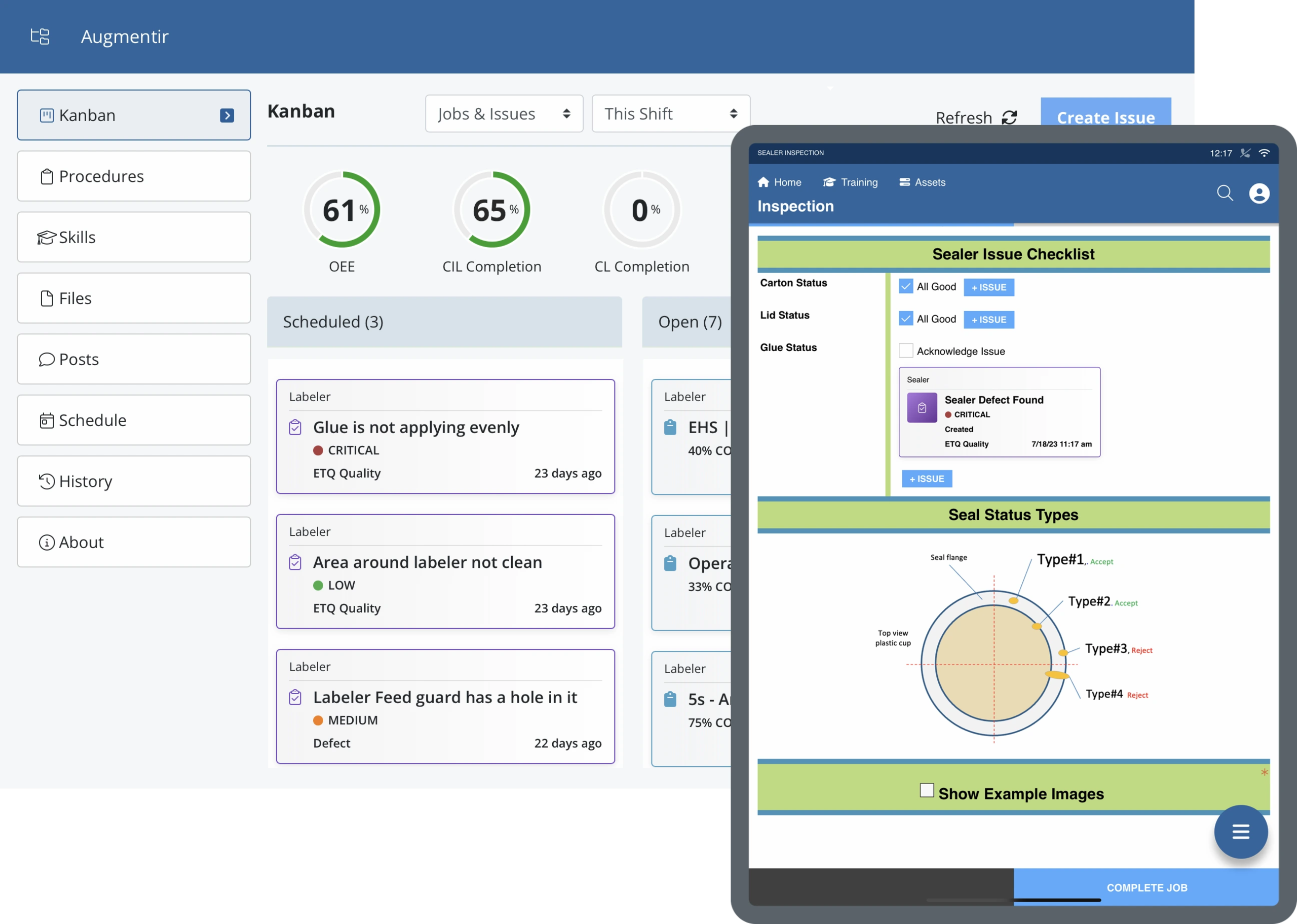

4 : Classification des produits défectueux

Un inspecteur du contrôle qualité est chargé de signaler tous les défauts de qualité détectés ainsi que leur nombre. Un produit réussira ou échouera l’inspection en fonction du nombre de défauts détectés, ainsi que de la fréquence et de la gravité de chacun.

Une bonne règle de base consiste à inclure les problèmes potentiels de qualité des produits dans votre liste de contrôle et la manière dont ils doivent être classés dans le rapport final de l'inspecteur.

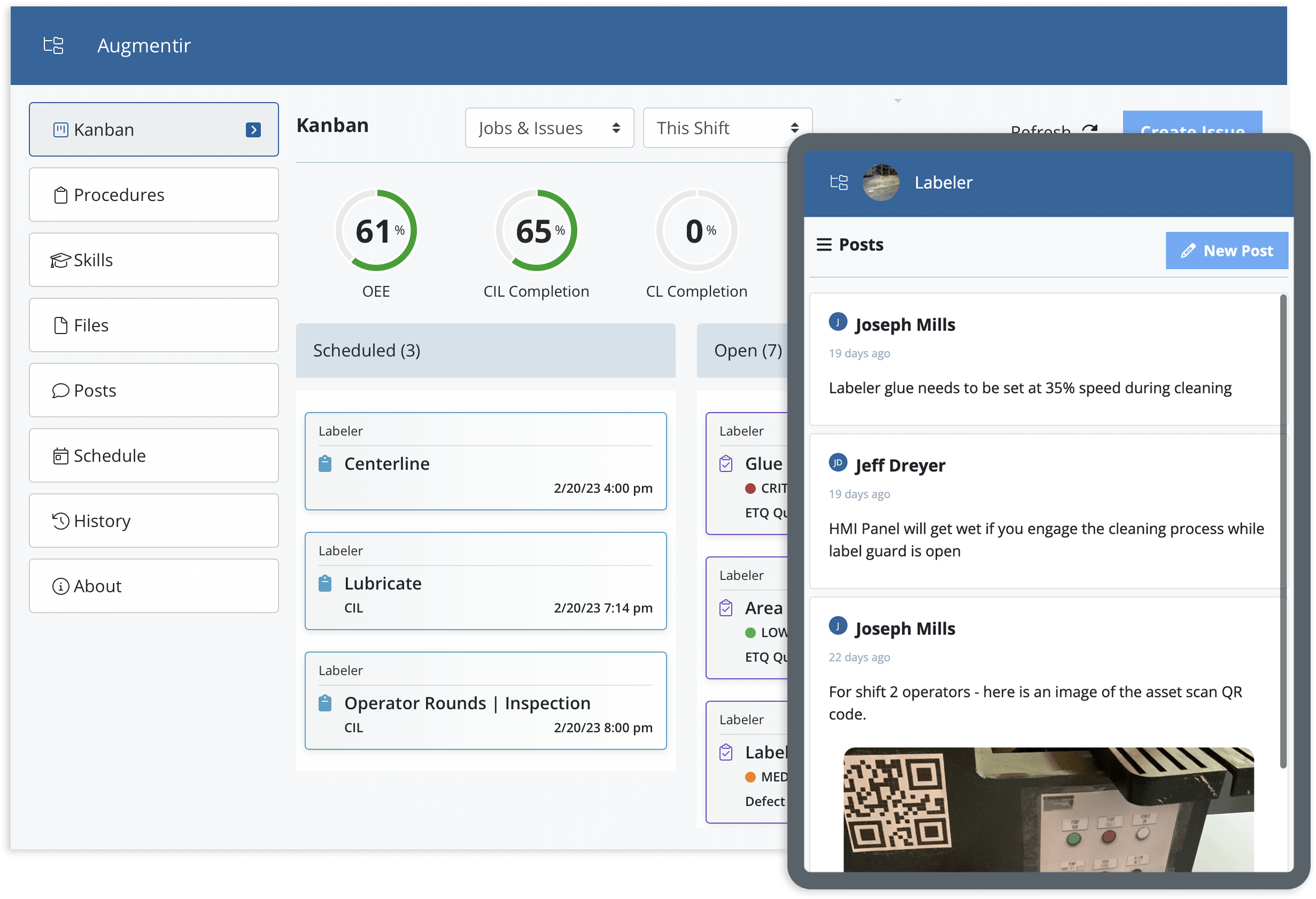

5 : Collaboration entre le personnel du CQ

Cette étape est généralement la plus négligée par les fabricants car il n'y a pas suffisamment de collaboration entre les parties impliquées. La collaboration entre les importateurs, les fournisseurs et les inspecteurs du contrôle qualité peut conduire à une meilleure compréhension des conditions du produit et de l'emballage, des tests sur site et de la classification des défauts du produit.