Fabrication au plus juste

La fabrication au plus juste est la pratique consistant à minimiser les déchets tout en maximisant la productivité pour améliorer les processus de fabrication. Les déchets sont définis comme tout ce que les clients ne trouvent pas de valeur et ne paieront pas.

De nombreux cadres et managers utilisent les principes de fabrication allégée pour réduire les déchets, optimiser les processus, réduire les coûts, stimuler l'innovation et réduire les délais de mise sur le marché. La méthodologie peut être appliquée à toute une organisation avec une surveillance continue et des améliorations apportées par les employés à tous les niveaux.

Si vous souhaitez apprendre à mettre en œuvre la production et la fabrication au plus juste sur le lieu de travail, explorez ce guide qui passe en revue les points suivants :

Qu'est-ce que le lean manufacturing ?

La fabrication au plus juste, ou production au plus juste, est une méthodologie qui permet de rationaliser et d'améliorer les tâches et les services de fabrication tout en économisant du temps et de l'argent grâce à l'élimination du gaspillage. Les premières versions du lean manufacturing ont pris de l'importance au début du 20e siècle où la fabrication à la chaîne de montage à grande échelle est devenue populaire.

Cependant, ce sont Shigeo Shingo et Taiichi Ohno de la Toyota Motor Corporation qui ont contribué à faire progresser l'idée de la production allégée dans les années 1950. Ils ont créé le Système de production Toyota, qui devint plus tard le fondement de la production allégée aux États-Unis

Le Lean Manufacturing a été introduit dans le monde occidental en 1990 avec la publication de The Machine That Changed the World. Le livre détaille comment Toyota est arrivée à l'avant-garde de l'industrie automobile grâce à un processus appelé production au plus juste.

Aujourd'hui, les principes Lean ont influencé les pratiques de fabrication dans le monde entier et dans d'autres secteurs, notamment les secteurs de la santé, du développement de logiciels et des services.

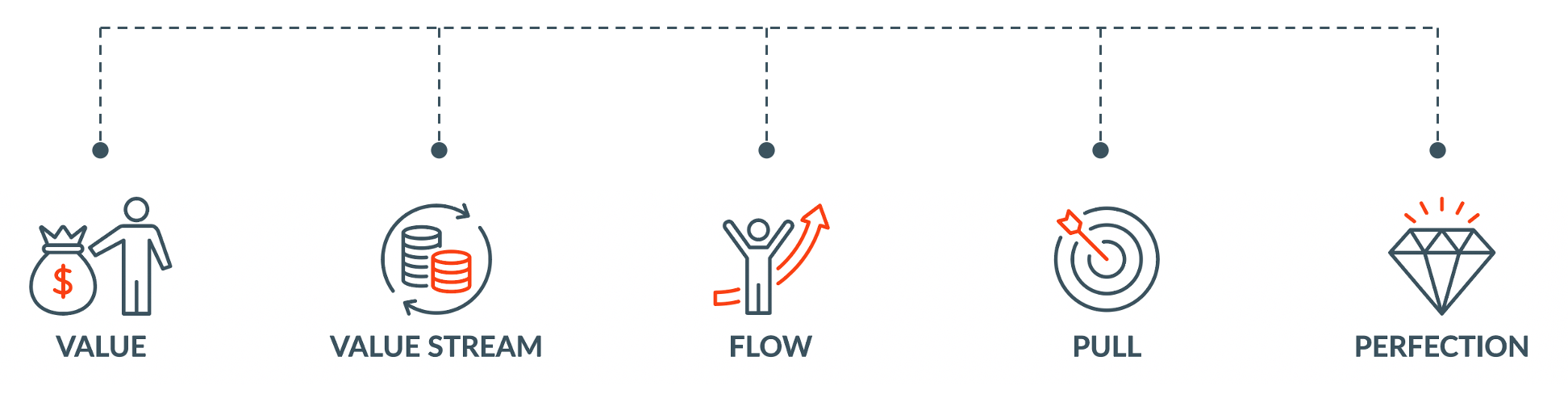

Cinq principes de la fabrication au plus juste

La fabrication au plus juste est divisée en cinq principes fondamentaux : valeur, flux de valeur, flux, traction et perfection. Chacun sert un objectif vital dans la fabrication.

- Valeur: La valeur de quelque chose est déterminée par le client et combien il est prêt à payer pour les produits et services. Le fabricant ou le fournisseur de services s'efforce ensuite de répondre à la demande des clients tout en éliminant le gaspillage et en maximisant les profits.

- Flux de valeur: Il s'agit d'analyser les matériaux entrant dans la fabrication d'un produit et d'identifier les éventuels déchets. Le flux de valeur englobe l'ensemble du cycle de vie d'un produit, des matières premières à l'élimination. Chaque étape du cycle de production doit être surveillée pour les déchets, et tout ce qui n'ajoute pas de valeur doit être supprimé.

- Couler: Le principe de flux consiste à éliminer toutes les barrières dans la production ou la livraison d'un service. Les objectifs sont d'améliorer les délais et de s'assurer que les processus se déroulent sans heurts.

- Tirer: Un système d'appel implique que le travail ne soit terminé que lorsqu'il existe une demande pour un produit ou un service spécifique.

- La perfection: La fabrication au plus juste nécessite des évaluations et des améliorations continues des processus pour trouver le système parfait pour le flux de valeur. Par exemple, la mesure des délais et des cycles de produit est nécessaire pour réussir le processus de production.

Gardez à l'esprit que le lean manufacturing exige que tous les employés, des membres de l'équipe aux cadres, mettent en œuvre efficacement chaque principe pour apporter de la valeur.

Exemples de fabrication au plus juste

La méthodologie Lean est aujourd'hui utilisée dans toutes les industries. Bien qu'il ait été appliqué pour la première fois dans l'industrie automobile, il peut aider à rationaliser une grande variété de processus de production.

À la base, le lean manufacturing est une stratégie de production qui permet de réduire les délais de livraison et de réponse aux questions des clients. Ceci est réalisé en éliminant tout processus qui n'apporte pas de valeur.

Le gaspillage est tout processus qui n'apporte pas de valeur à un client. Les exemples comprennent:

- Transport inutile

- Trop d'inventaire et pas assez de demande

- Surproduction d'un produit

- Attente de personnes ou d'équipements inactifs

- Ajouter des fonctionnalités inutiles à un produit

- Des défauts trop coûteux à corriger

Il y a plusieurs techniques de fabrication au plus juste que les entreprises peuvent adopter pour améliorer leur processus de fabrication (et minimiser vos Usine cachée). Parmi les plus courantes figurent : la technique Kaizen, les 5S, les six grosses pertes, le TRG, la surveillance des machines et l'intelligence de la main-d'œuvre.

Terminologie de la fabrication au plus juste

La fabrication au plus juste a une pléthore de termes associés aux différentes étapes du cycle du produit. Nous avons dressé une liste de certains des termes les plus importants :

- État actuel: La vue actuelle du workflow.

- Famille de produits: Regroupement de produits basés sur des méthodes de transformation similaires.

- État futur: Une vue améliorée ou nouvelle du flux de travail.

- JiT: Le juste-à-temps signifie donner ce qui est nécessaire, quand il le faut et dans la bonne quantité.

- Flux monobloc: La pratique consistant à déplacer des produits d'un poste de travail à l'autre une pièce à la fois pour éviter que les stocks ne s'accumulent entre les étapes de traitement.

- Temps takt: Le taux auquel un client utilise les produits. Il est calculé en divisant le temps d'utilisation quotidien total par la demande quotidienne totale des clients.

- Les monuments: Équipement trop coûteux ou trop perturbateur pour être déplacé.

- Kanbans: Un signal visuel, généralement une carte ou un conteneur de réapprovisionnement, qui déclenche un système de fabrication à la demande.

- Les 5S: Une approche pour l'organisation du travail.

- Kaizen: Améliorer continuellement un produit ou un service pour tendre vers la perfection.

- Cellule de travail: Une cellule de travail est un agencement de machines, de main-d'œuvre et de matières premières dans une même zone pour fabriquer un produit.

- MTP: Maintenance productive totale est une approche qui se concentre sur la fourniture de plus d'équipements pour réduire les temps d'arrêt dus aux réparations d'urgence imprévues.

Améliorez votre stratégie Lean avec une technologie numérique moderne

Outils de fabrication au plus juste aider les entreprises à résoudre des problèmes, à mesurer les performances et à optimiser les processus de travail. Mesurer et améliorer la productivité et l'efficacité ne sont pas des concepts nouveaux, cependant, l'essor de la technologie numérique permet aux fabricants de se connecter et de numériser leurs opérations plus facilement et plus facilement, de conduire de nouvelles améliorations et de renforcer leur stratégie Lean. Les approches qui tirent parti de l'intelligence artificielle (IA) et de la technologie des travailleurs connectés aident à numériser les processus de fabrication et à découvrir des opportunités d'amélioration continue pour améliorer l'efficacité et l'efficacité des travailleurs. En pratique, cela peut inclure instructions de travail numériques et des outils sans code pour numériser et optimiser l'ensemble des flux de travail de fabrication.

Mettez en œuvre le Lean au sein de votre entreprise avec les outils de travail connectés d'Augmentir

Augmentir est le seul au monde Alimenté par l'IA Suite logicielle Connected Worker qui aide les entreprises industrielles à optimiser la sécurité, la qualité et la productivité de la main-d'œuvre industrielle de première ligne. Le logiciel d'Augmentir comprend une suite complète de fonctionnalités pour les travailleurs connectés, des connecteurs aux systèmes d'entreprise et une large extensibilité qui permettent aux fabricants de numériser leurs opérations de première ligne, de réduire le temps d'intégration et d'augmenter la productivité de la main-d'œuvre. Les entreprises des secteurs de la fabrication, des services, de l'énergie et de la construction exploitent la suite d'outils d'Augmentir pour offrir une gestion efficace des compétences, de la formation, des flux de travail numériques et une collaboration pour la main-d'œuvre industrielle plus dynamique d'aujourd'hui.

Articles Liés

Découvrez plus en détail comment la production allégée peut aider votre entreprise en explorant le contenu suivant :