Erfahren Sie, was eine Anlagenhierarchie ist und wie sie bei der Anlagenwartung und der Anlagenzuverlässigkeit helfen kann.

Eine Anlagenhierarchie stellt alle wichtigen Geräte, Maschinen und Komponenten eines Unternehmens visuell dar, um das Unternehmen bei der Planung, Durchführung und Nachverfolgung von Wartungsaktivitäten zu unterstützen. Vermögenshierarchien haben üblicherweise die Form einer Pyramide, ähnlich einem Organigramm. Und da jeder Betrieb anders ist, ist es wahrscheinlich, dass Sie nicht die gleiche Hierarchie wie Ihr Konkurrent haben.

Zu den Vorteilen einer Anlagenhierarchie gehören eine genaue Wartungsplanung, eine schnellere Fehlerursachenanalyse und eine verbesserte Kostenverfolgung. Durch die Implementierung einer Asset-Hierarchie in Verbindung mit einem Frontline-Betriebssystem, wie z Connected Worker-LösungHersteller können von einer deutlich verbesserten Wartungsplanung und -ausführung profitieren. In diesem Artikel werden die folgenden Fragen beantwortet, damit Sie mehr erfahren:

- Was ist eine Asset-Hierarchie?

- Was ist Vermögensverwaltung?

- Wie verbessert eine Asset-Hierarchie die Asset-Wartung?

Was ist eine Asset-Hierarchie?

Eine Anlagenhierarchie ist ein Index Ihrer wichtigsten Geräte, Maschinen und Teile, um besser zu verstehen, wie diese Anlagen zusammenarbeiten und ihren Wartungsbedarf zu überwachen. Der Aufbau und die Aufrechterhaltung der Hierarchie Ihres Fertigungsunternehmens kann Ihnen beispielsweise dabei helfen, die Grundursachen für Ausfälle Ihrer Ausrüstung zu verfolgen und zu identifizieren.

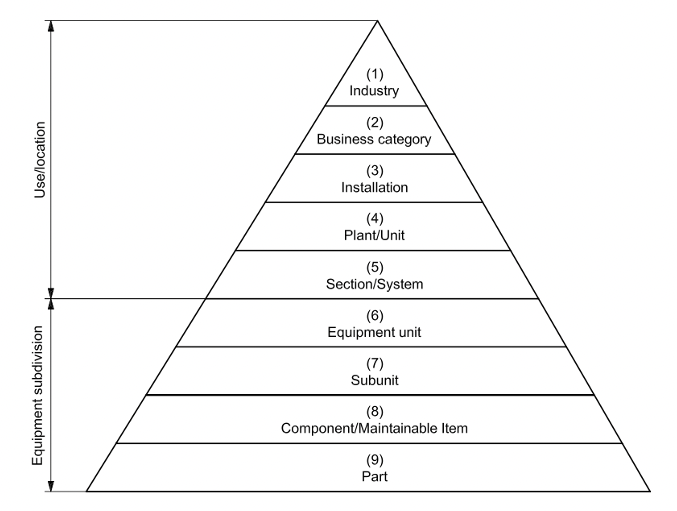

Diese Taxonomie wird oft als Pyramide dargestellt, basierend auf ISO 14224-Standard, das für die Sammlung und den Austausch von entwickelt wurde

Zuverlässigkeits- und Wartungsdaten für Geräte. Ursprünglich für die Erdöl-, Petrochemie- und Erdgasindustrie entwickelt, kann diese Taxonomie für Geräte- und Fehlerdaten auf jede Fertigungsumgebung angewendet werden und ist zum De-facto-Standard für alle anderen Branchen geworden.

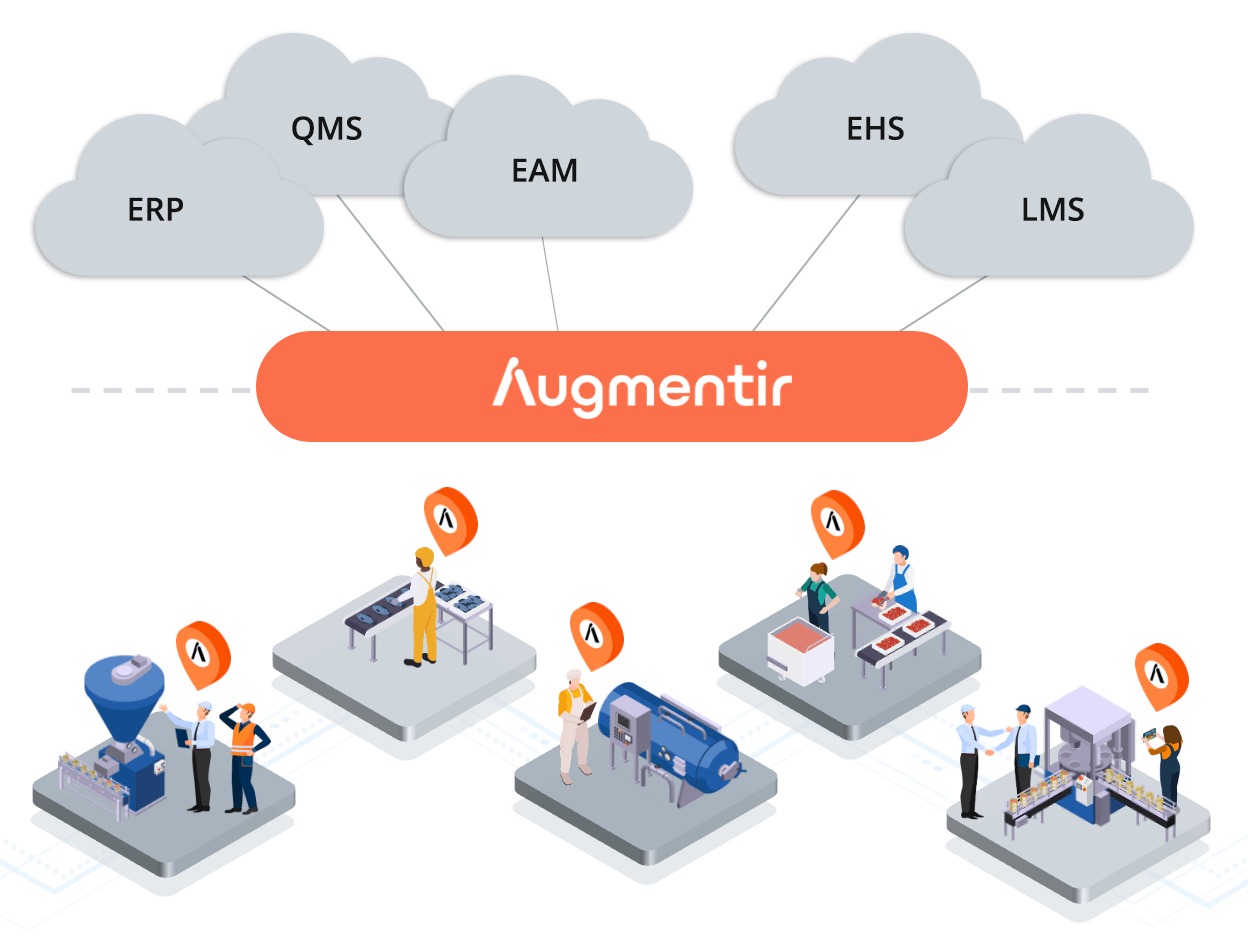

Anlagenhierarchien werden in der Regel innerhalb des EAM (Enterprise Asset Management) oder CMMS (Computerized Maintenance Management System) einer Organisation erstellt und verwaltet, das Anlagenwartungs- und Zustandsdaten sowie Wartungspläne verfolgt. Zunehmend werden EAMs, CMMS und Informationen zur Anlagenhierarchie in digitalisierte Frontline-Betriebssysteme integriert, um die Wartungsplanung und -ausführung zu verbessern.

Es reicht nicht aus, einfach Ihre Asset-Hierarchie mit Ihrem EAM oder CMMS zu definieren. Innovative Fertigungsunternehmen erweitern dies nun, indem sie ihre Asset-Hierarchien integrieren Connected Worker-Lösungen, die dazu beitragen, die tatsächliche Arbeit der Wartungsteams an vorderster Front zu digitalisieren und zu optimieren und so die Wartungsausführung zu verbessern.

Eine bessere Organisation der Ausrüstung kann den Mitarbeitern auch helfen, zu verstehen, wie sich die Aktion der einen auf die andere auswirkt, um mögliche Probleme zu lösen. Dies ist ein weiterer Vorteil der Integration Ihrer Asset-Hierarchie mit einer Connected-Worker-Lösung. Kurz gesagt: Starke Hierarchien sind eine solide Grundlage für ein ordnungsgemäßes Wartungsmanagement und Zuverlässigkeit.

Was ist Vermögensverwaltung?

Während Wartung im Allgemeinen gleichbedeutend mit Reparatur ist, kann in effektiven Produktionsanlagen die Wartung der Ausrüstung die Notwendigkeit von Reparaturen verhindern. Unter Asset Maintenance versteht man alles, was dazu beiträgt, Ihr Vermögen in Topform zu halten.

Beispielsweise kann die Anlagenwartung in Produktionsmaschinen häufige Inspektionen erfordern, um Ausfälle und Reparaturen zu verhindern. Ihr gesamter Raum ist auf diese Art der Wartung angewiesen, um sicherzustellen, dass alles reibungslos funktioniert, von der Ausrüstung bis hin zu alltäglichen Produktionsabläufen.

Schließlich macht dieser Begriff die Verwaltung täglicher Fertigungsprozesse produktiver. Denn durch ein effektives Asset Management erfahren Sie, wo sich Assets befinden, wie sie genutzt werden und wann Änderungen daran vorgenommen wurden.

Wie verbessert eine Asset-Hierarchie die Asset-Wartung?

Eine Asset-Hierarchie und Asset-Wartung arbeiten zusammen. Dieses visuelle Tool gibt den Mitarbeitern eine bessere Vorstellung davon, was die einzelnen Assets sind und welche Abhängigkeiten zwischen ihnen bestehen.

Wenn Sie wissen, um welche Vermögenswerte es sich handelt, können Sie vorbeugende Inspektionen und Aufgaben besser planen. Wenn Probleme auftreten, können Sie alle funktionierenden Teile leichter identifizieren, die Grundursache finden und beheben.

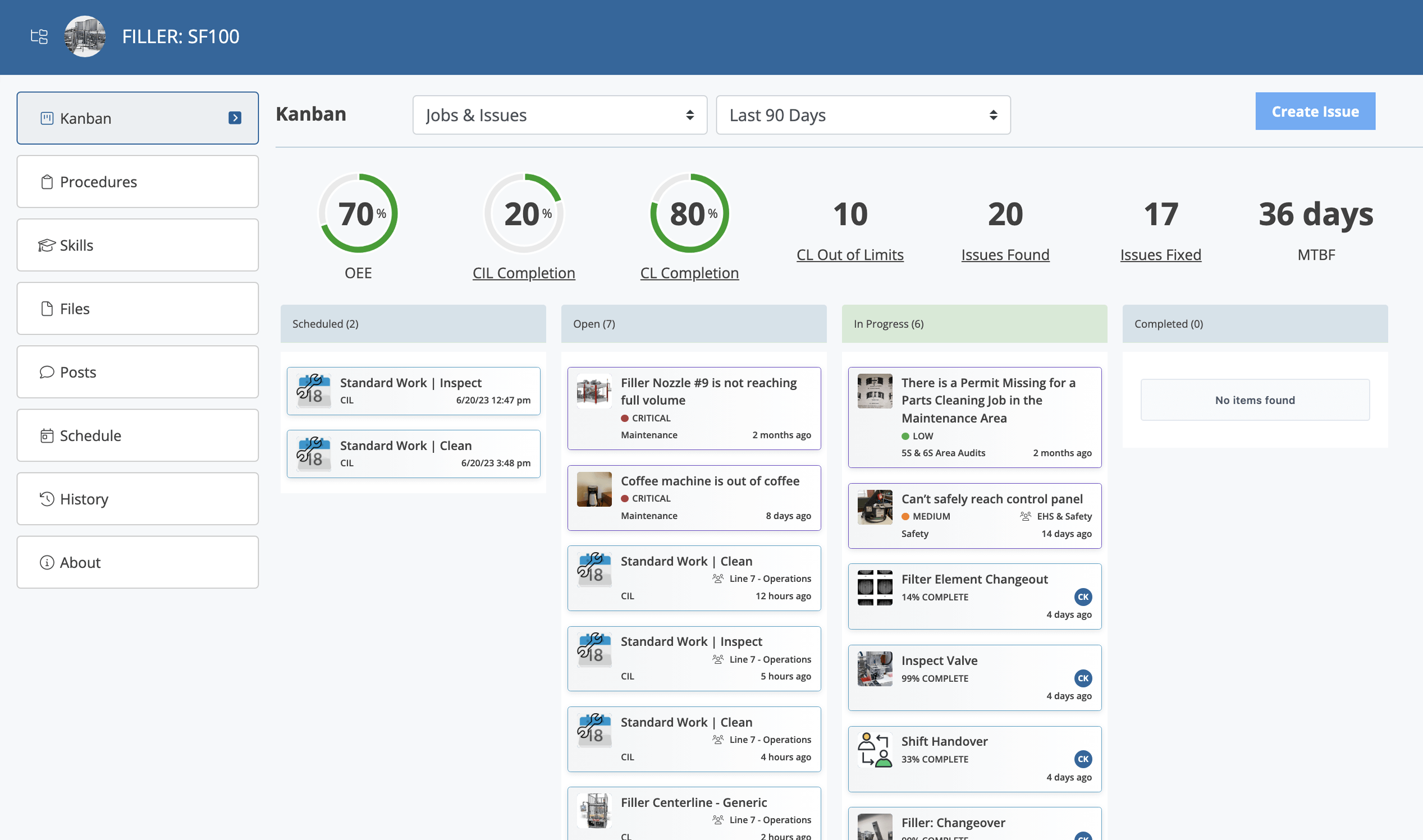

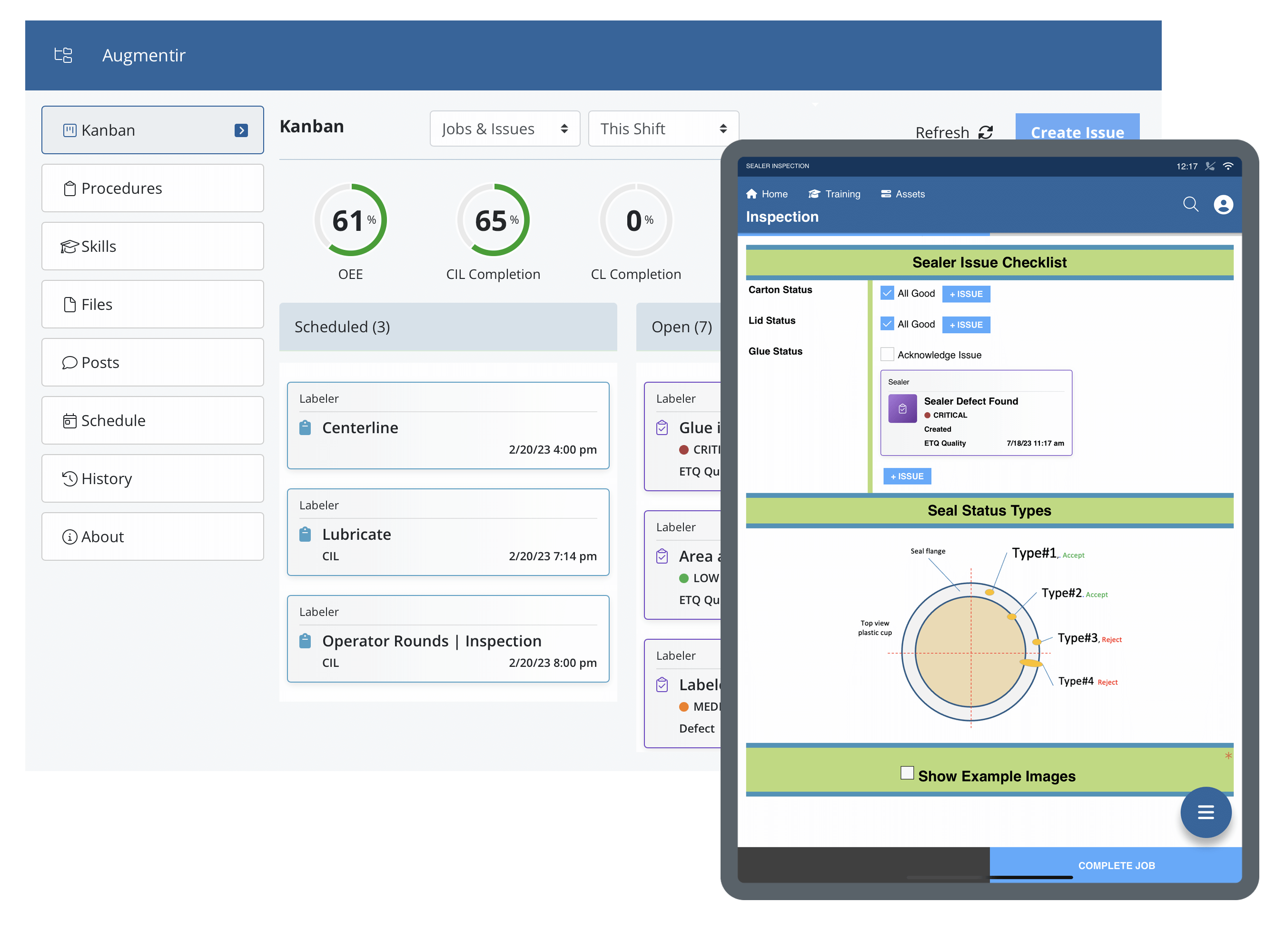

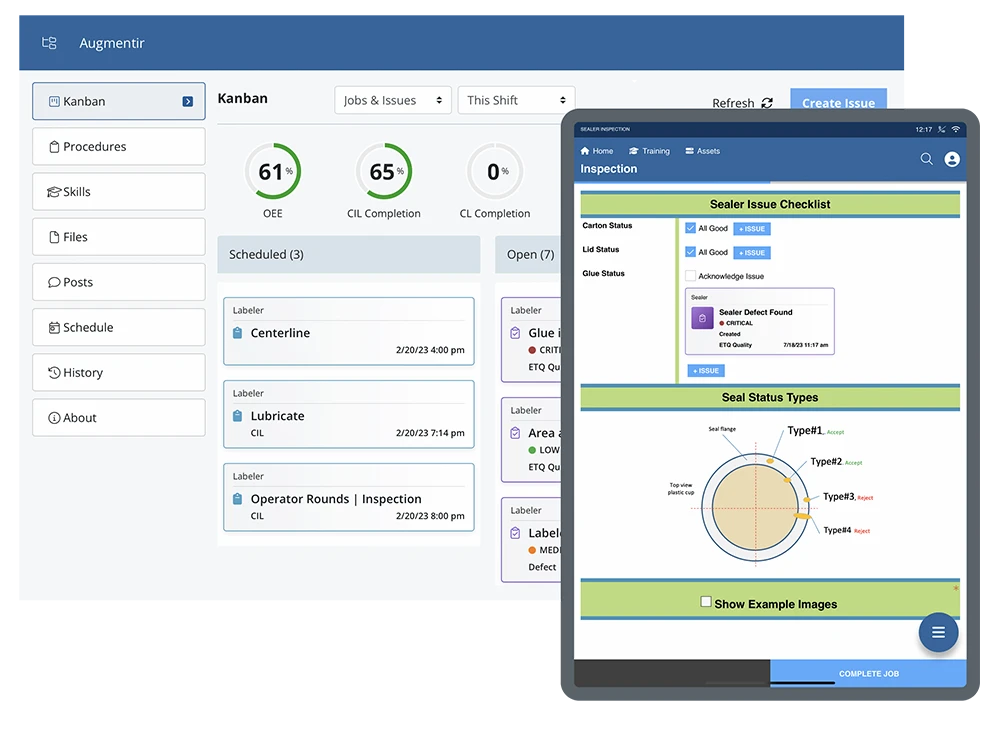

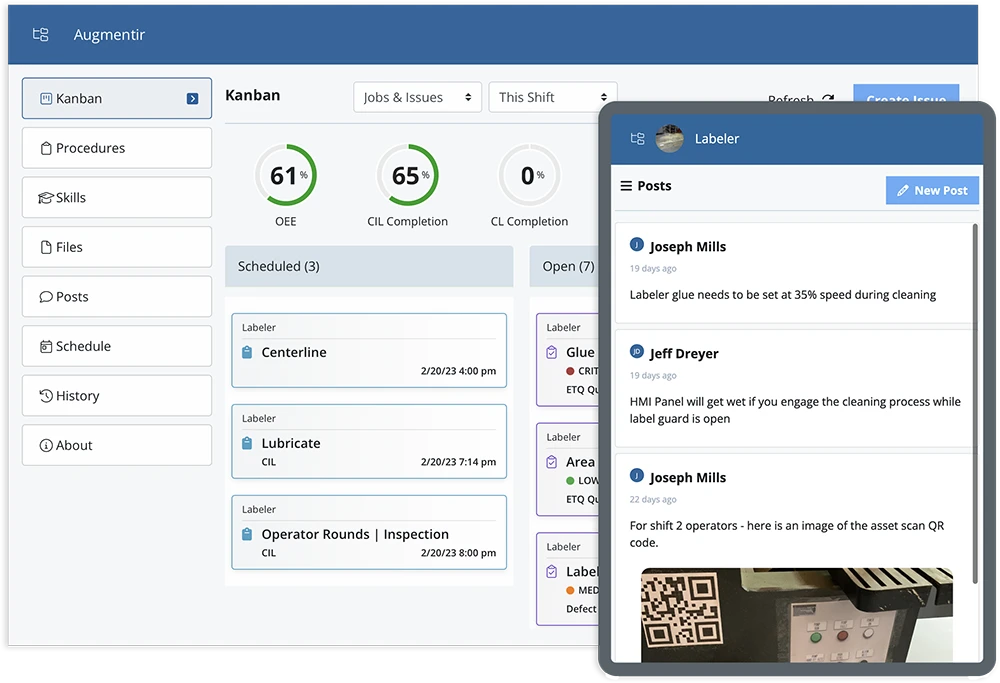

Die KI-gestützte Asset-Management-Software von Augmentir hilft Ihnen, den Betrieb und die Wartung Ihrer Anlage zu vereinfachen, indem sie Ihre Asset-Hierarchie und Wartungsdaten in ein Frontline-Betriebssystem integriert. Durch Augmentir können Unternehmen über eine visuelle mobile Benutzeroberfläche von einem vollständigen Überblick über die Vermögensverwaltung profitieren. Jedes Asset enthält eine vollständige Ansicht von:

- Kanban-Board für alle Anlagenaktivitäten

- Arbeits- und Wartungsverfahren

- Für Betrieb und Wartung erforderliche Fähigkeiten

- Zusammenarbeit im Zusammenhang mit dem Asset

- Zugehörige Dokumentation

- CIL/Standardarbeitsplan

- Verlauf aller Aktivitäten auf der Anlage

Zu den Asset-Management-Funktionen von Augmentir gehört eine sofort einsatzbereite Lösung autonome Wartungslösung, wodurch Gerätebetreiber mehr Kontrolle über die Reinigung, Inspektion und Schmierung (CIL) der Geräte erhalten, um die CIL-Abschlussrate zu verbessern und so Maschinenausfallzeiten zu minimieren.

Anfrage a Live-Demo Erfahren Sie noch heute, warum Unternehmen sich für Augmentir entscheiden, um ihre Wartungsaktivitäten zu standardisieren und zu digitalisieren.