Erfahren Sie mehr über die Unterschiede zwischen Onboarding und Schulung in der Fertigung, ihre Vorteile und wie Sie sie durch kontinuierliches Lernen verbessern können.

Onboarding und Schulung sind wesentliche Bestandteile der Integration neuer Mitarbeiter in eine Fertigungsumgebung. Forschung von Brandon Hall Group fanden heraus, dass Unternehmen mit einem starken Onboarding-Prozess die Bindung neuer Mitarbeiter um 821 TP3T und die Produktivität um über 701 TP3T verbessern. Darüber hinaus Forschung von NAM von Augmentir und sein Das Fertigungsinstitut hat herausgefunden, dass produzierende Unternehmen durchschnittlich 51,4 Stunden pro Mitarbeiter in Schulungen investieren und als Reaktion auf die wachsende Fachkräftekrise die Gesamtinvestitionen in Schulungen um durchschnittlich 60% erhöhen.

Einarbeitung und Schulung sind zwei Schlüsselkomponenten einer qualifizierten Belegschaft, die zwar ähnlich sind, aber unterschiedlichen Zwecken dienen und unterschiedliche Aspekte des Beschäftigungsprozesses abdecken.

Beide Prozesse sind von entscheidender Bedeutung, da das Onboarding sicherstellt, dass die Mitarbeiter den breiteren Kontext der Organisation verstehen, und die Schulung sicherstellt, dass sie über das Fachwissen verfügen, um zu den Herstellungsprozessen beizutragen und Qualitäts- und Sicherheitsstandards einzuhalten.

Eine erfolgreiche Kombination aus effektivem Onboarding und umfassender Schulung kann zu engagierteren, qualifizierteren und produktiveren Mitarbeitern in der Fertigungsindustrie führen. Leider geben laut Gallup nur 29% der Neueinstellungen an, dass sie sich nach ihrer Onboarding-Erfahrung umfassend vorbereitet und unterstützt fühlen, um in ihrer Rolle hervorragende Leistungen zu erbringen.

Lesen Sie weiter unten, um mehr über die Unterschiede zwischen Onboarding und Schulung in der Fertigung zu erfahren, warum beide für den Fertigungserfolg entscheidend sind, welche Vorteile eine Verbesserung mit sich bringt und wie kontinuierliche Lernstrategien zusammen mit Connected Worker-Lösungen kann beides verbessern und beeindruckende Ergebnisse liefern.

- Aufschlüsselung der Onboarding- und Schulungsunterschiede

- Warum sind Schulung und Einarbeitung wichtig für den Produktionserfolg?

- Welche Vorteile bietet eine verbesserte Schulung und Einarbeitung in der Fertigung?

- Wie kontinuierliches Lernen und Lösungen für vernetzte Mitarbeiter die Schulung und Einarbeitung in der Fertigung verbessern

Aufschlüsselung der Onboarding- und Schulungsunterschiede

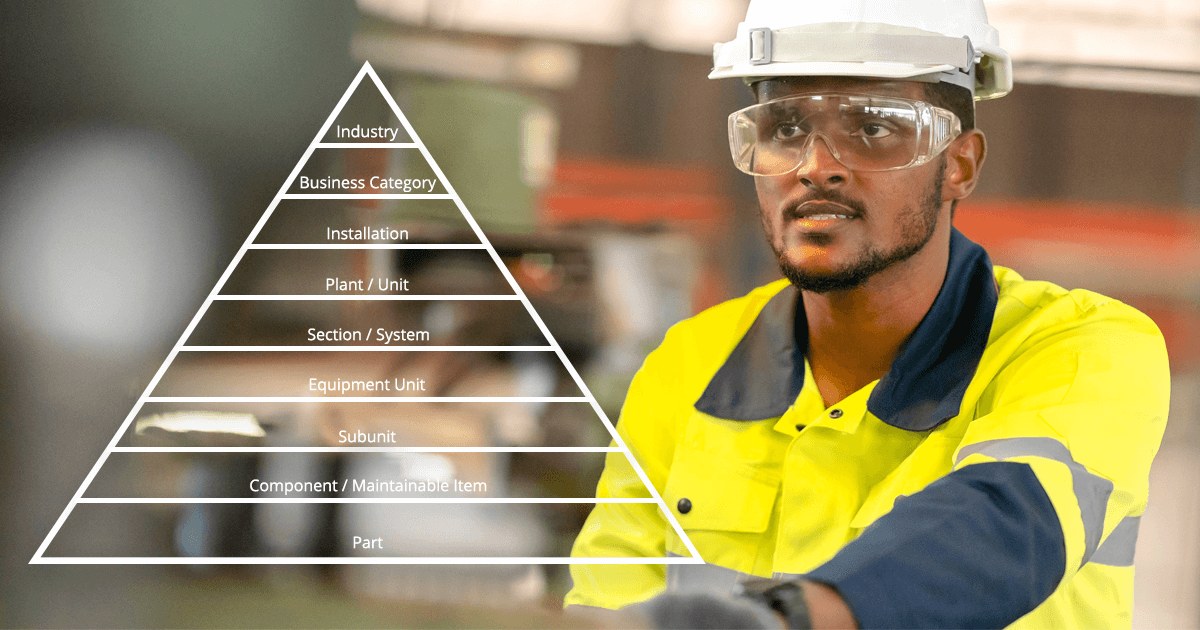

Beim Onboarding in der Fertigung geht es darum, neue Mitarbeiter an das Unternehmen als Ganzes heranzuführen, während es bei der Schulung darum geht, sie mit den spezifischen Fähigkeiten und Kenntnissen auszustatten, die sie für die effektive Ausübung ihrer Aufgaben benötigen. Nachfolgend finden Sie eine Aufschlüsselung der Unterschiede zwischen Onboarding und Schulung in einer Fertigungsumgebung:

Onboarding

- Zweck: Onboarding integriert einen neuen Mitarbeiter in die Organisation und deren Kultur. Ziel ist es, die Mitarbeiter mit dem Unternehmen, seinen Richtlinien und Verfahren sowie ihren Rollen innerhalb der Organisation vertraut zu machen.

- Fokus: Beim Onboarding geht es darum, die Mitarbeiter mit den umfassenderen Aspekten des Unternehmens vertraut zu machen, beispielsweise mit seiner Mission, seinen Werten und seiner Kultur sowie mit Verwaltungs- und Sicherheitsverfahren.

- Dauer: Das Onboarding ist in der Regel ein kurzfristiger Prozess, der oft ein paar Tage dauert, in bestimmten Fertigungsumgebungen aber auch mehrere Monate dauern kann.

- Komponenten: Dazu können Aktivitäten wie das Erledigen von Papierkram, das Verstehen der Unternehmensrichtlinien, das Treffen mit dem Team, die Sicherheit im Werk/Standort und das Kennenlernen eines neuen Mitarbeiters mit dem physischen Arbeitsplatz gehören.

Ausbildung

- Zweck: Die Ausbildung in der Fertigung ist ein spezifischerer und tiefergehender Prozess, der die Kenntnisse, Fähigkeiten und Kompetenzen vermittelt, die für eine effektive Ausführung der Arbeit erforderlich sind. Es ist aufgabenorientiert und soll sicherstellen, dass die Mitarbeiter ihre Aufgaben kompetent wahrnehmen können.

- Fokus: Die Schulung konzentriert sich auf die technischen Aspekte der Arbeit, Sicherheitsprotokolle, Gerätebedienung, Qualitätsstandards und andere berufsspezifische Fähigkeiten.

- Dauer: Die Schulung ist ein fortlaufender Prozess und kann je nach Komplexität der Rolle und Erfahrungsniveau des Mitarbeiters unterschiedlich lange dauern.

- Komponenten: Schulungen umfassen in der Regel praktische Anweisungen, Demonstrationen, Übungsaufgaben und Beurteilungen, um sicherzustellen, dass die Mitarbeiter die erforderlichen Fähigkeiten und Kenntnisse erwerben.

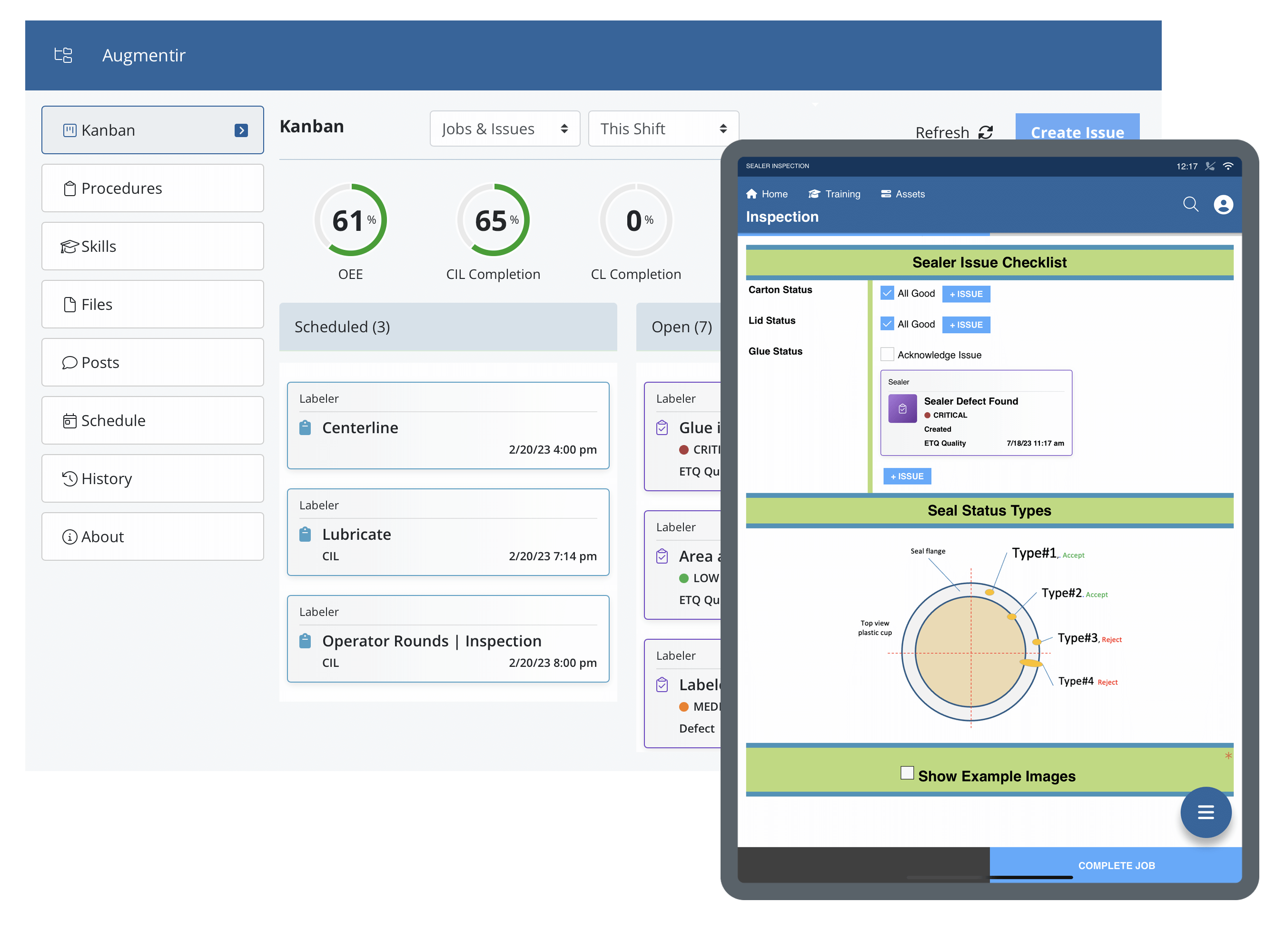

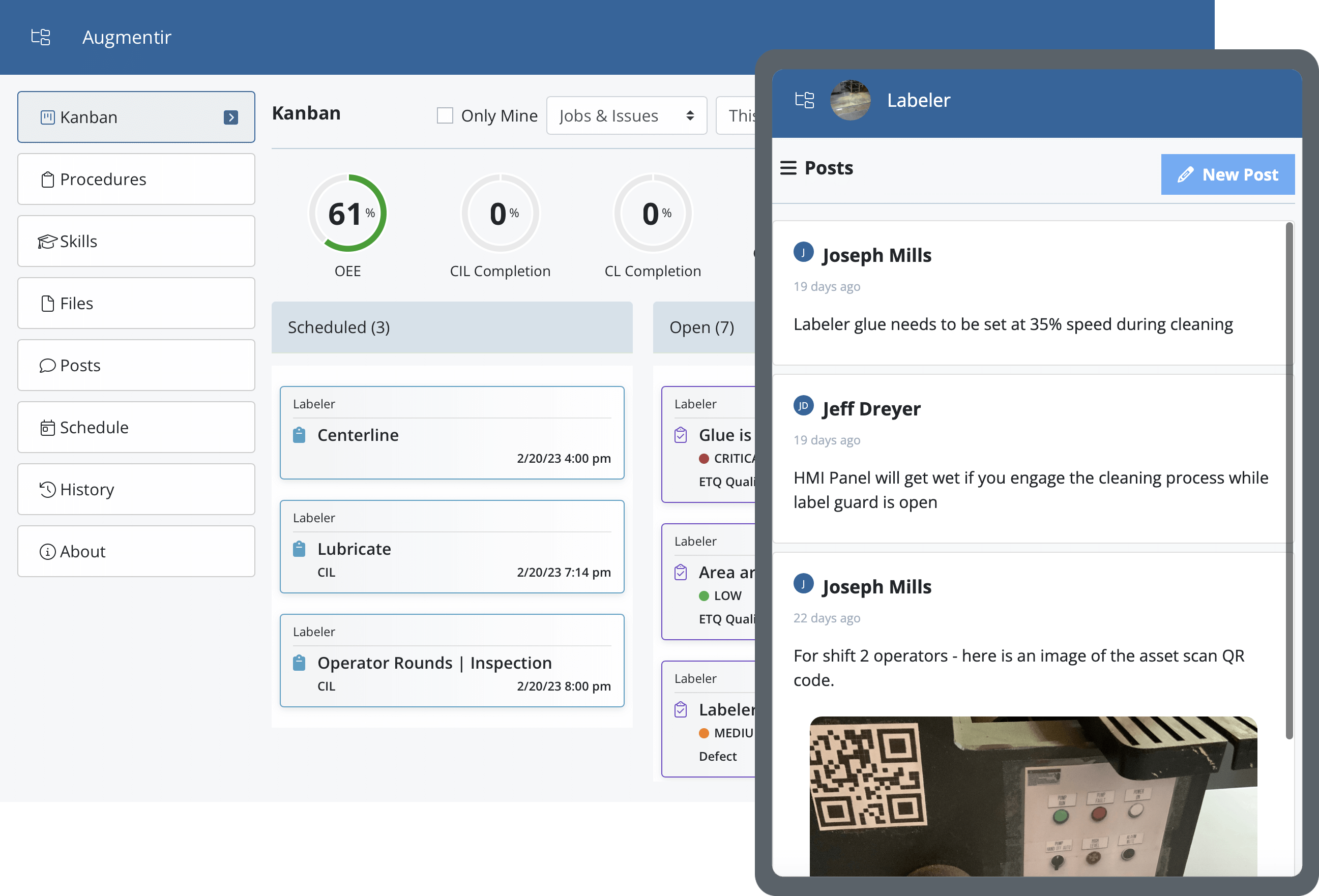

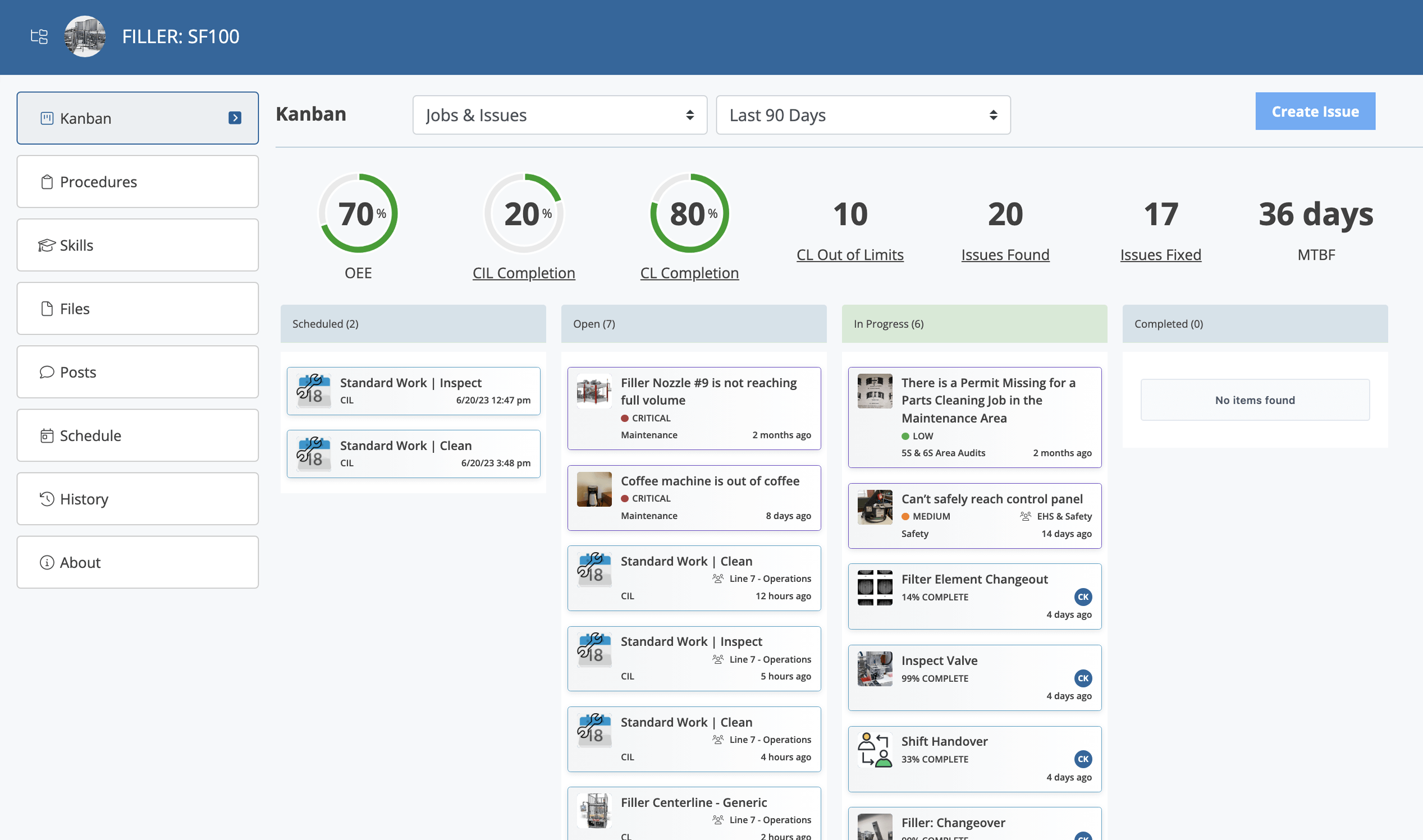

Sowohl das anfängliche Onboarding als auch die fortlaufende Schulung können mit mobilen Lernlösungen umgesetzt werden, die vernetzte Mitarbeitertechnologie und KI nutzen, um Mitarbeitern mundgerechte On-Demand-Schulungsmodule bereitzustellen, auf die sie über Smartphones oder Tablets zugreifen können. Diese Module können mit maßgeschneiderten Lernpfaden entwickelt werden, die sich auf die Art der Aufgaben und Arbeiten konzentrieren, die Mitarbeiter in der Fabrikhalle ausführen.

Warum sind Schulung und Einarbeitung wichtig für den Produktionserfolg?

Einarbeitung und Schulung sind aus mehreren Gründen von entscheidender Bedeutung für den Produktionserfolg, darunter Sicherheit, Compliance, Qualität und mehr. Eine gut ausgebildete Belegschaft in der Fertigung, die über ein tiefes Verständnis der Unternehmensrichtlinien, ihrer Mission und allgemeinen Werte verfügt, treibt erfolgreiche Initiativen voran, indem sie Qualitätsprodukte produziert, sowohl branchenweite als auch unternehmensspezifische Standards einhält und Produktionsziele auf eine Art und Weise erreicht sowohl sicher als auch effizient.

Die Fertigungsindustrie unterliegt zahlreichen Vorschriften in Bezug auf Sicherheit, Umweltpraktiken und Produktqualität. Eine ordnungsgemäße Schulung stellt sicher, dass die Mitarbeiter diese Vorschriften kennen und einhalten, wodurch das Risiko von Compliance-Verstößen verringert wird. Ein gut strukturiertes Onboarding-Programm führt zu geringeren Fluktuationsraten und einer effektiveren und kohärenteren Belegschaft, was letztendlich zum Produktionserfolg beiträgt.

Zusammenfassend lässt sich sagen, dass diese beiden Werkzeuge in der Fertigung von wesentlicher Bedeutung sind, um die Voraussetzungen für den Erfolg der Mitarbeiter und den Gesamterfolg der Organisation zu schaffen. Durch das Onboarding werden neue Mitarbeiter mit der Kultur, den Richtlinien und den Erwartungen des Unternehmens vertraut gemacht, ihr Sicherheitsbewusstsein gestärkt und Engagement und Produktivität gefördert, während Schulungen eine entscheidende Rolle dabei spielen, zum Produktionserfolg beizutragen, indem sie den Mitarbeitern das Wissen, die Fähigkeiten und Kompetenzen vermitteln, die sie für ihre Leistung benötigen ihre Rollen effektiv.

Welche Vorteile bietet eine verbesserte Schulung und Einarbeitung in der Fertigung?

Verbesserung der Einarbeitung von Fertigungsmitarbeitern Und die Ausbildung bietet zahlreiche Vorteile, von denen sowohl das Unternehmen als auch seine Mitarbeiter profitieren. Durch ein umfassendes Onboarding fühlen sich neue Mitarbeiter mit der Unternehmenskultur und den Werten des Unternehmens verbunden, während fortlaufende Schulungen Wachstums- und Entwicklungsmöglichkeiten bieten können, was zu mehr Mitarbeiterengagement und Arbeitszufriedenheit führt.

Unternehmen mit qualifizierten und gut ausgebildeten Arbeitskräften sind auf dem Markt wettbewerbsfähiger, da sie qualitativ hochwertigere Produkte zu geringeren Kosten herstellen und sich effektiver an Branchenveränderungen anpassen können.

Schulungs- und Entwicklungsmöglichkeiten werden oft als Schlüsselfaktor für die Mitarbeiterzufriedenheit genannt. Wenn Mitarbeiter das Gefühl haben, dass ihre Fähigkeiten verbessert werden und ihre Karriere voranschreitet, sind sie mit ihrer Arbeit eher zufrieden.

Wie kontinuierliches Lernen und Lösungen für vernetzte Mitarbeiter die Schulung und Einarbeitung in der Fertigung verbessern

Kontinuierliches Lernen und Lösungen für vernetzte Mitarbeiter können die Schulung und Einarbeitung in der Fertigung erheblich verbessern, indem sie dynamischere, effektivere und anpassungsfähigere Ansätze bieten.

Durch die Integration von kontinuierlichem Lernen und Lösungen für vernetzte Mitarbeiter in diese Prozesse können produzierende Unternehmen effizientere, ansprechendere und lohnendere Erfahrungen für ihre Mitarbeiter schaffen. Dies beschleunigt nicht nur die Integration neuer Mitarbeiter, sondern unterstützt auch die kontinuierliche Kompetenzentwicklung und Wissenserhaltung nach der Arbeit, was letztendlich die Produktivität und den Gesamterfolg des Unternehmens verbessert.

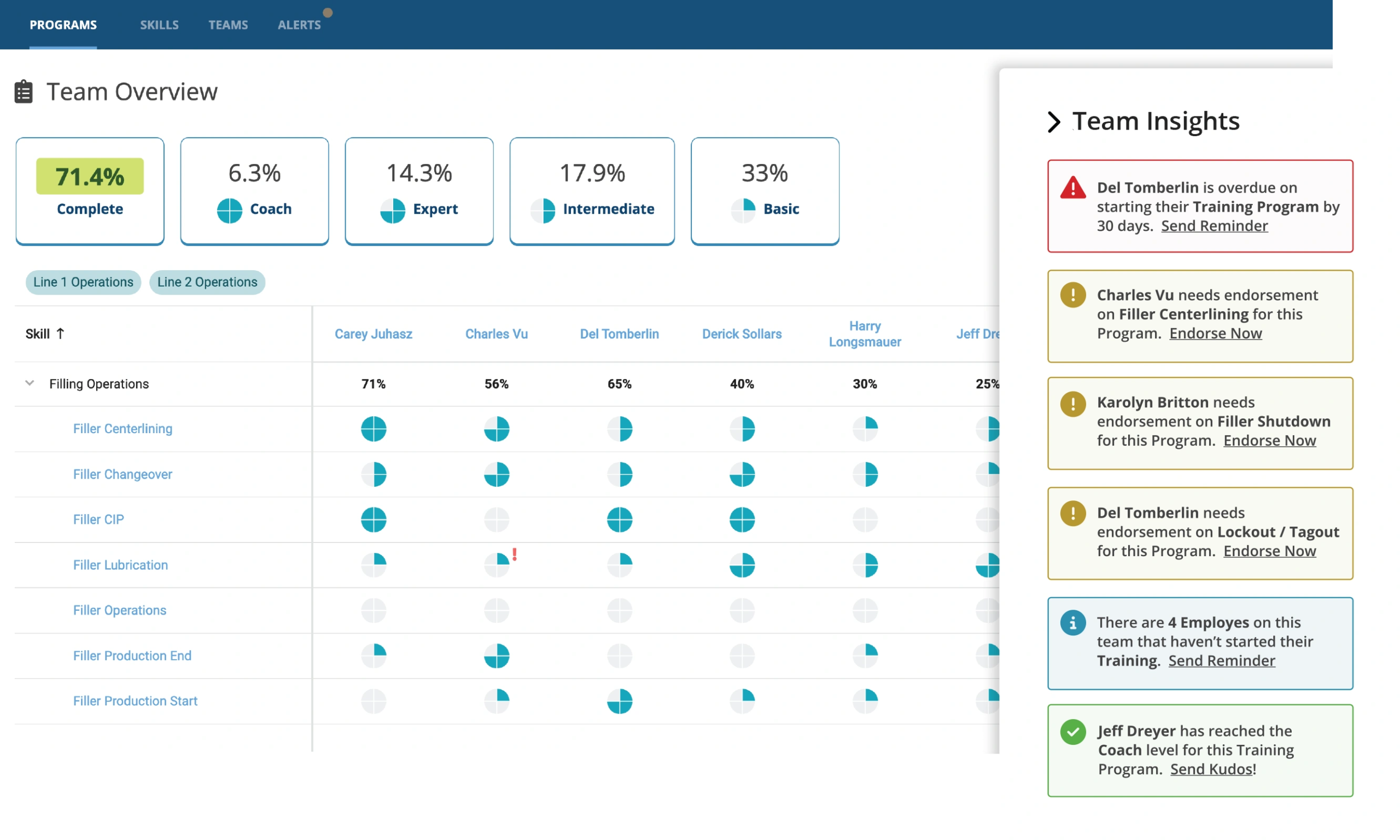

Augmentirs KI-basiert Connected Worker-Lösung wird von Fertigungsleitern genutzt, um kontinuierliche Lern- und Entwicklungstools bereitzustellen, um die Einarbeitungsschulung für eine sich schnell verändernde und vielfältige Belegschaft zu optimieren. Unsere innovative, intelligent vernetzte Worker-Suite verändert die Art und Weise, wie Fertigungsunternehmen einstellen, einarbeiten, schulen und Anleitung und Unterstützung am Arbeitsplatz bereitstellen.

Planen Sie a Live-Demo Erfahren Sie noch heute, wie unsere intelligenten, vernetzten Arbeitslösungen, KI-gesteuerten Erkenntnisse und unser digitales Kompetenzmanagement Schulungs- und Onboarding-Programme optimieren, den Fortschritt von Einzelpersonen und Teams verfolgen und gezielte Schulungen und Weiterbildungen anbieten.