Erfahren Sie, wie Hersteller mit einer Augmented Connected Workforce (ACWF) dem Fachkräftemangel in der Fertigung entgegenwirken und Qualifikationslücken schließen.

Eine Augmented Connected Workforce (ACWF) bietet Fertigungs- und anderen Industrieunternehmen eine leistungsstarke Lösung zur Bekämpfung des immer schlimmer werdenden Fachkräftemangels und der Qualifikationslücke. Laut einer Prüfbericht Deloitte und das Manufacturing Institute gehen davon aus, dass bis 2030 schätzungsweise 2,1 Millionen Arbeitsplätze im verarbeitenden Gewerbe unbesetzt bleiben könnten und die Kosten dieser fehlenden Arbeitsplätze allein im Jahr 2030 möglicherweise insgesamt $1 Billionen betragen könnten.

Durch die Integration fortschrittlicher Technologien wie künstliche Intelligenz (KI), vernetzte Arbeitsplattformen und andere neue Lösungen können Hersteller die Fähigkeiten ihrer bestehenden Belegschaft verbessern und Qualifikationslücken schließen. Connected Worker-Tools ermöglichen die Echtzeitüberwachung Ihrer Frontline-Belegschaft und sorgen so für einen reibungslosen Betrieb. Darüber hinaus ermöglicht die Konnektivität die Remote-Zusammenarbeit, sodass Experten Frontline-Mitarbeiter von überall auf der Welt unterstützen können. Dieses vernetzte Ökosystem gibt den Mitarbeitern die Tools an die Hand, die sie für ihren Erfolg benötigen, und zieht neue Talente an, indem es sein Engagement für Innovation und technologiegetriebenes Wachstum zeigt.

Durch eine ACWF können Hersteller den Fachkräftemangel in der Fertigung wirksam bekämpfen und die Qualifikationslücke schließen, während sie gleichzeitig die Produktivität und Innovation steigern und wettbewerbsfähig bleiben. Lesen Sie unten mehr über ACWF in der Fertigung:

- Implementierung einer ACWF in der Fertigung

- Unterstützen Sie das Lernen im Arbeitsablauf

- Zukunftssichere Fertigungsabläufe mit einem ACWF

Implementierung einer ACWF in der Fertigung

Ein kritisches Element des Übergangs von einer traditionellen Belegschaft zu einer Erweiterte vernetzte Belegschaft (ACWF) implementiert und übernimmt neue Technologien und Prozesse. Hier sind einige Schritte, die bei der Einführung von ACWF-Technologien und reibungslosen Übergängen in industriellen Umgebungen helfen können:

- Schritt 1: Aktuelle Prozesse bewerten – Organisationen müssen bestehende Arbeitsabläufe verstehen und Bereiche identifizieren, in denen KI, vernetzte Arbeitsplattformen und andere ACWF-Technologien papierbasierte und manuelle Prozesse ersetzen können, um die Effizienz und Produktivität zu steigern.

- Schritt 2: In Technologie investieren – Beschaffen Sie KI-gesteuerte Analyseplattformen, Mobiltechnologie und tragbare Technologie, um die Echtzeit-Datenerfassung und Remote-Zusammenarbeit zu ermöglichen.

- Schritt 3: Schulung und Onboarding – Bieten Sie umfassende Schulungsprogramme an, um die Mitarbeiter mit neuen Technologien und Arbeitsabläufen vertraut zu machen. Betonen Sie die Bedeutung von Sicherheitsprotokollen und Datenschutz.

- Schritt 4: Pilotprogramme – Beginnen Sie mit kleinen Pilotprogrammen, um die Wirksamkeit der implementierten Technologien in realen Fertigungsumgebungen zu testen. Konzentrieren Sie sich auf hochwertige Anwendungsfälle, die von einer Umstellung von Papier auf Digital profitieren können.

- Schritt 5: Kontinuierliche Verbesserung – Sammeln Sie während Pilotprogrammen Feedback von Mitarbeitern und Vorgesetzten und passen Sie die Implementierungsinitiativen auf der Grundlage ihrer Eingaben an. Optimieren Sie Prozesse und Technologien kontinuierlich für maximale Effektivität.

Durch das Befolgen dieser Schritte können Hersteller den Übergang von einer herkömmlichen Fertigungsbelegschaft zu einer ACWF erleichtern und ihren Mitarbeitern an der Produktionslinie bessere Fähigkeiten und Fertigkeiten vermitteln und ihnen insgesamt eine hervorragende Betriebsführung ermöglichen.

Unterstützen Sie das Lernen im Arbeitsablauf

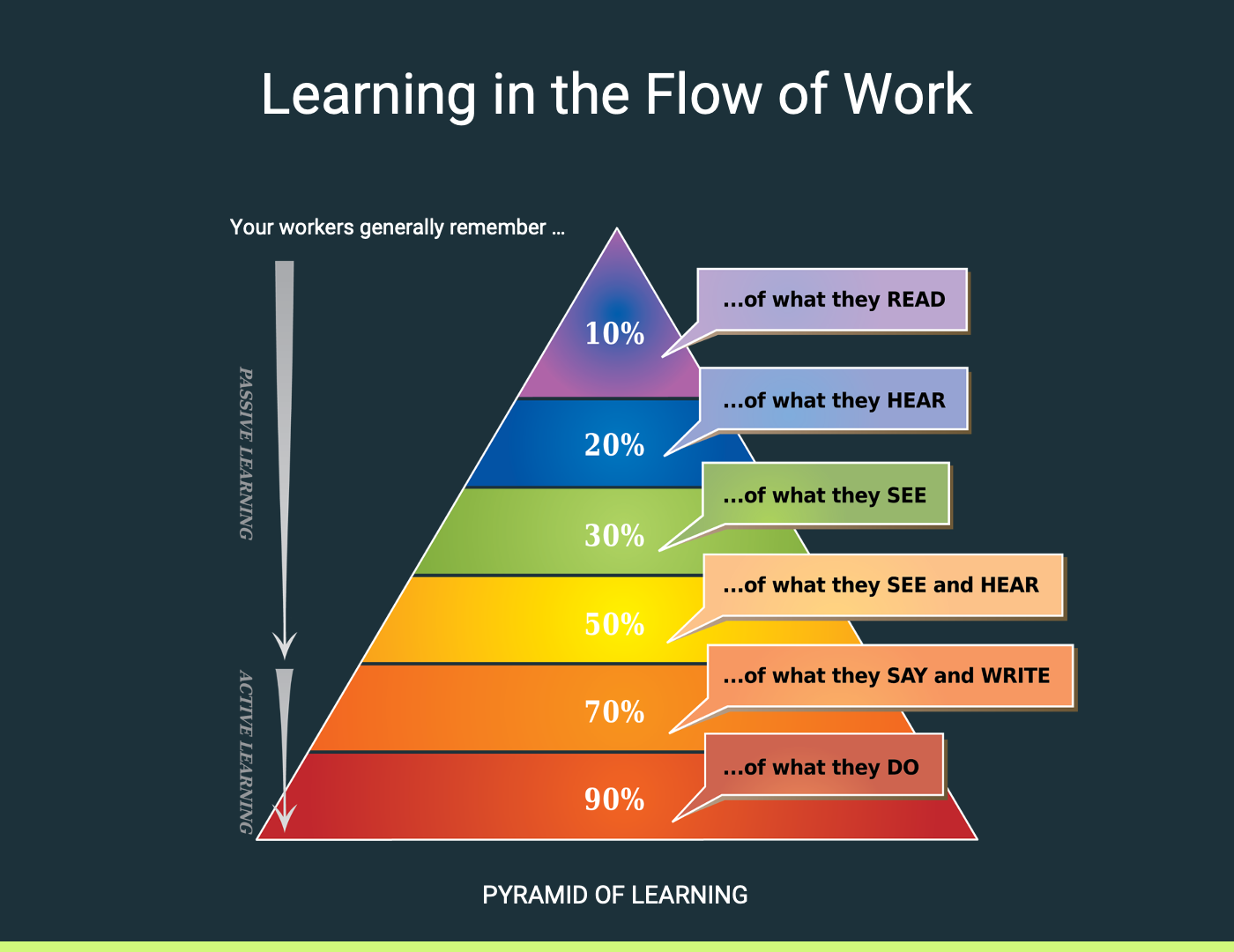

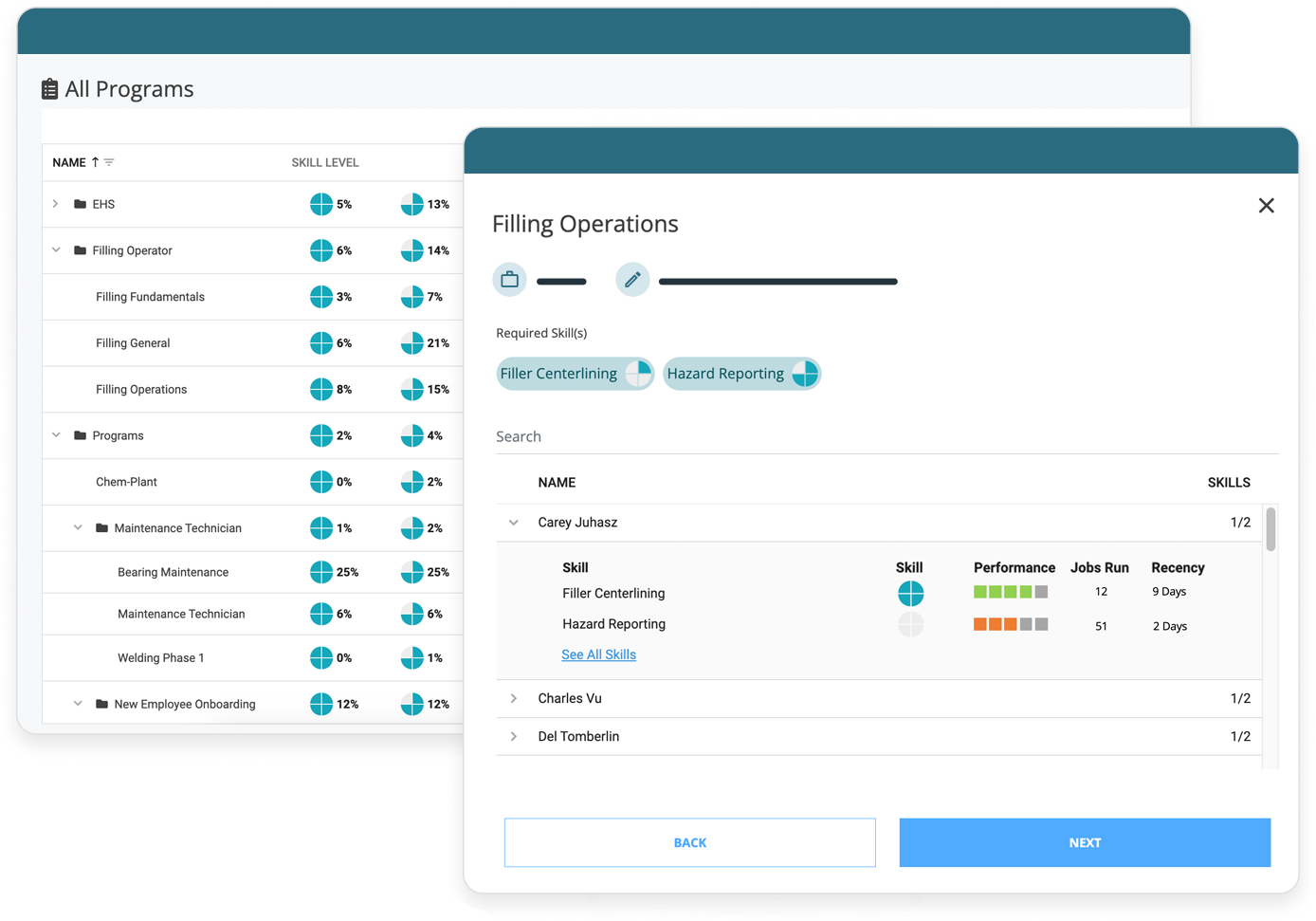

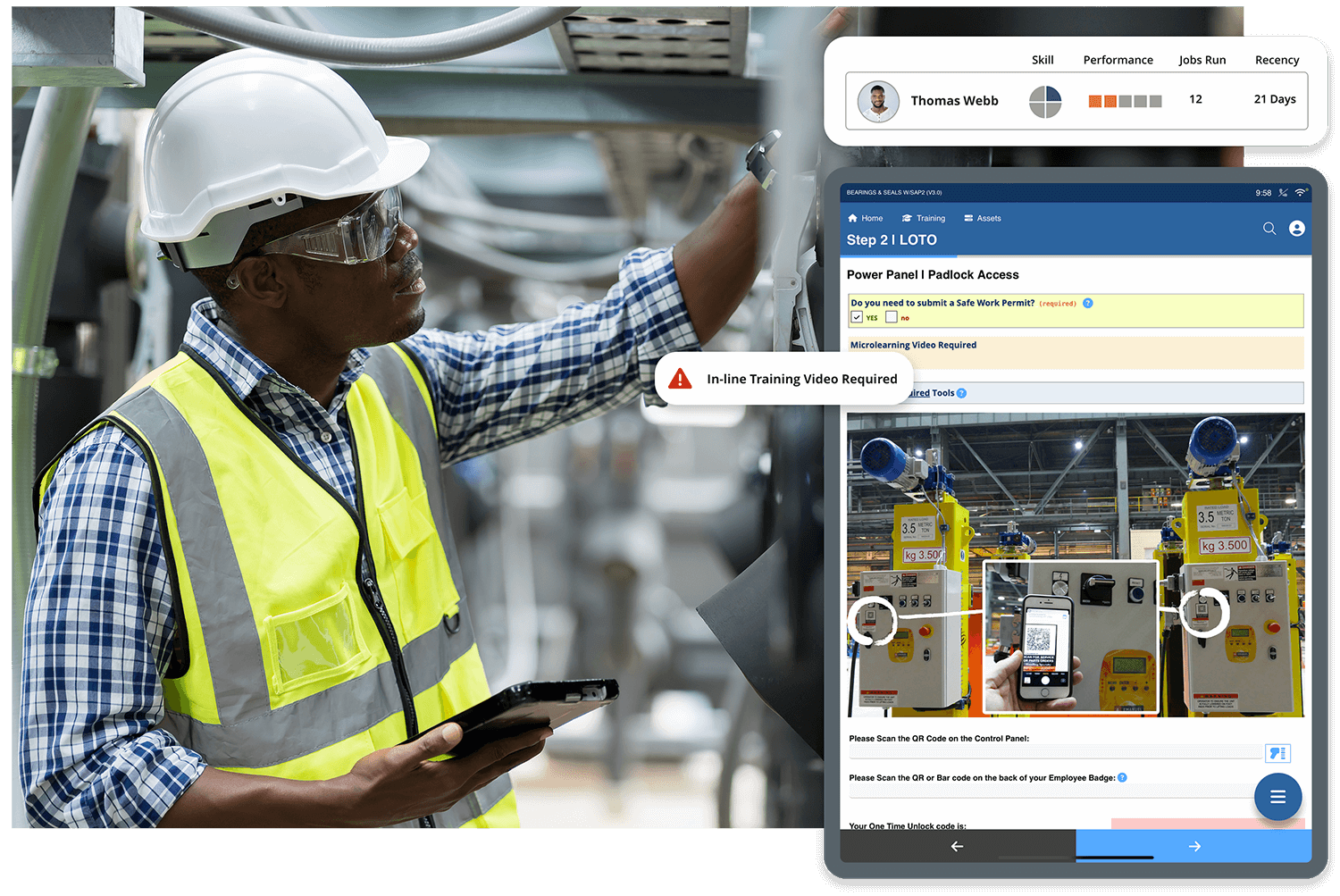

Augmented Connected Workforce (ACWF)-Technologien ermöglichen eine verbesserte Unterstützung an der Front und neue Prozesse rund um Lernen und Training, um die Fähigkeiten und Umschulungen strategisch zu verbessern, die Zeit bis zur Kompetenzerlangung für neue Mitarbeiter zu verkürzen und dem Fachkräftemangel in der Fertigung entgegenzuwirken und vieles mehr. Vernetzte Arbeitsgeräte wie tragbare Geräte und IoT-Sensoren ermöglichen eine Echtzeitüberwachung der Arbeitsleistung und der Umgebungsbedingungen und sorgen so für Sicherheit und Effizienz in der Fabrikhalle.

Ein ACWF ermöglicht außerdem verbesserte Lernfunktionen für den Arbeitsablauf und gibt den Mitarbeitern im Außendienst unabhängig vom Standort des Mitarbeiters Zugriff auf fachkundige Anleitung, Fernunterstützung und -zusammenarbeit, Mikrolernen und andere Lernoptionen im Arbeitsablauf.

ACWF-Tools verbessern die Aktivitäten an vorderster Front zusätzlich durch:

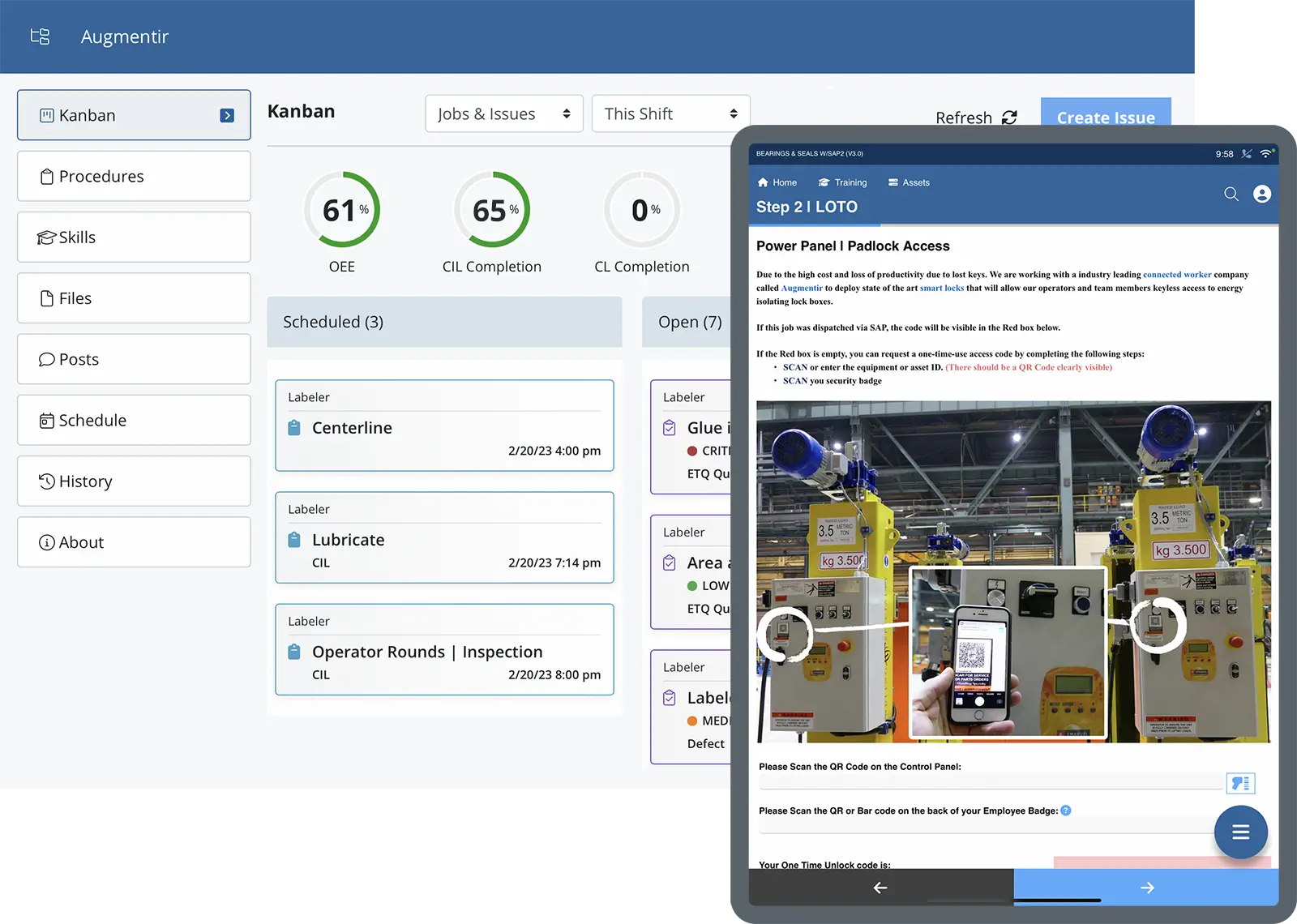

- Digitale Arbeitsanweisungen und Leitfäden: Intelligente, vernetzte Arbeitsplattformen bieten digitale Arbeitsanweisungen, Verfahren und visuelle Anleitungen, auf die Mitarbeiter auf Mobilgeräten leicht zugreifen können.

- Digitale Mentoren und Trainings: Einige ACWFs integrieren „digitale Mentoren“ – GenAI-gestützte Industrieassistenten das den Mitarbeitern, insbesondere neuen Mitarbeitern, eine Schritt-für-Schritt-Anleitung bieten kann.

- Wissenserfassung und -austausch: Vernetzte Anwendungen für Mitarbeiter im Außendienst erfassen Daten und Erkenntnisse von Mitarbeitern im Außendienst, die dann von KI-Software analysiert und zur Verbesserung von Prozessen, Aktualisierung von Arbeitsanweisungen und zum Wissensaustausch im gesamten Unternehmen verwendet werden können.

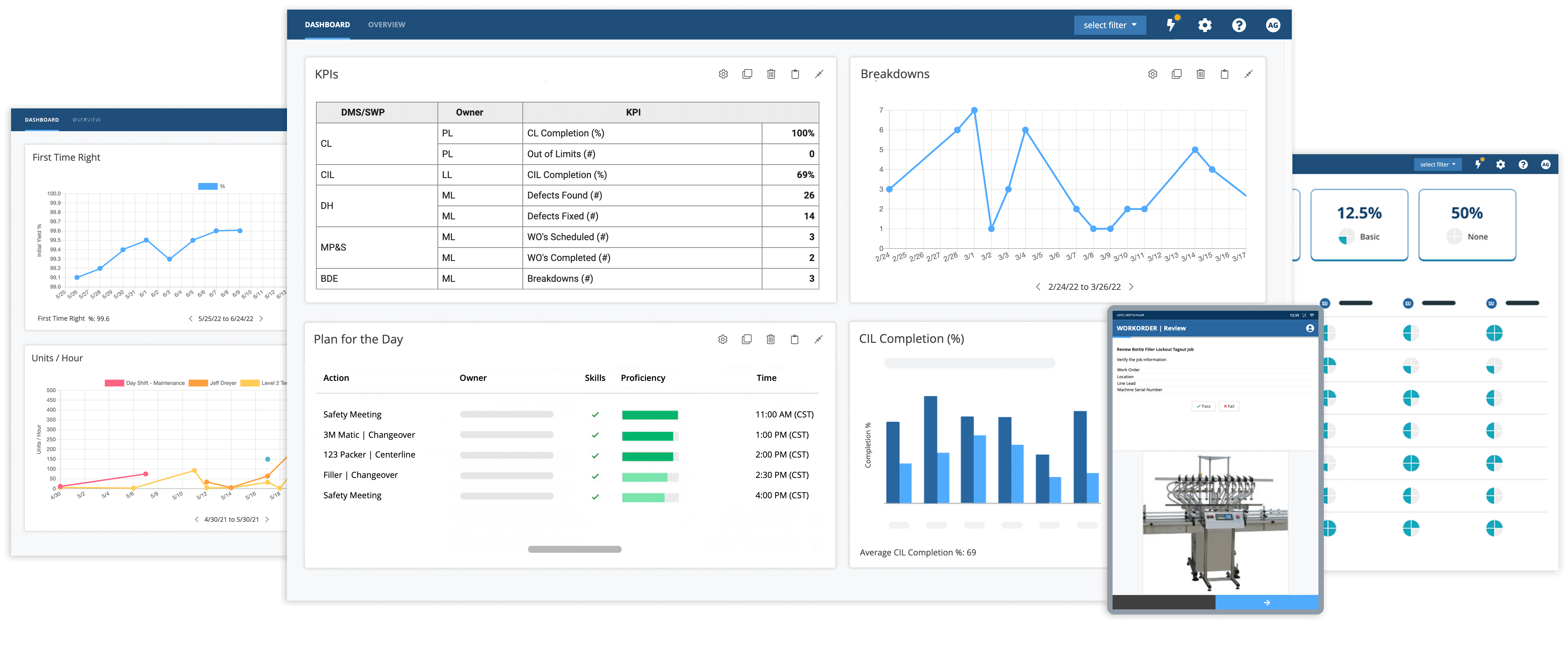

- Leistungsüberwachung und Feedback: ACWF-Lösungen bieten Einblick in die Leistung der Mitarbeiter und ermöglichen es Managern, Bereiche zu identifizieren, in denen zusätzliche Schulungen oder Unterstützung erforderlich sind.

Zusammenfassend lässt sich sagen, dass ACWF-Initiativen den Frontline-Mitarbeitern die digitalen Tools, das Wissen und die Unterstützung geben, die sie benötigen, um ihre Fähigkeiten direkt in ihren täglichen Arbeitsabläufen zu erlernen und zu verbessern, anstatt sich ausschließlich auf formelle Schulungsprogramme zu verlassen. Dies hilft, Qualifikationslücken zu schließen und kontinuierliche Verbesserungen voranzutreiben.

Zukunftssichere Fertigungsabläufe mit einem ACWF

Durch die Einführung eines Augmented Connected Workforce (ACWF)-Ansatzes, bei dem die Mitarbeiter im Außendienst durch mobile Technologie, umfassende Schulungen, kollaborative Entscheidungsfindung und kontinuierliche Verbesserung unterstützt werden, können Hersteller ihre Abläufe zukunftssicher machen und einen nachhaltigen Wettbewerbsvorteil erzielen. Dieses Konzept stattet Mitarbeiter mit leistungsstarken Tools aus, die ihre Fähigkeiten, Produktivität und gesamten Geschäftsprozesse erweitern und verbessern, indem sie auf wichtige Informationen zugreifen und die Zusammenarbeit fördern.

KI-gestützte Software kann riesige Datenmengen analysieren, um Produktionsprozesse zu optimieren und den Personalentwicklungsbedarf vorherzusagen. Gleichzeitig ermöglichen vernetzte Lösungen für Mitarbeiter im Außendienst die Integration mobiler und tragbarer Technologien und liefern Dateneinblicke in Echtzeit, die dabei helfen, den Fabrikbetrieb zu optimieren und sich an sich entwickelnde Branchentrends anzupassen.

Für eine Augmented Connected Workforce ist die Integration von KI und Connected Worker-Technologien eine wichtige Strategie für Hersteller, die den Fachkräftemangel bewältigen müssen. Augmentir ermutigt Unternehmen, ACWF-Transformationen anzunehmen und beschleunigt die Einführung durch eine umfassende vernetzte Worker-Plattform Nutzen Sie die kombinierten Vorteile der Vernetzung von Mitarbeitern und KI-Technologien.

Mit Augmentir können Mitarbeiter im Außendienst während des gesamten Arbeitsablaufs auf wichtige Informationen, Echtzeitdaten und Erkenntnisse sowie Expertenratschläge und -anleitungen zugreifen. So wird Zeitverlust vermieden und sowohl die Effizienz als auch die Produktivität verbessert. Planen Sie eine Live-Demo um mehr darüber zu erfahren, wie eine Augmented Connected Workforce Fertigungsabläufe zukunftssicher macht und Aktivitäten an der Produktionslinie verbessert.