Entdecken Sie, wie Sie Operator Driven Reliability (ODR)-Programme und -Prozesse mit einer KI-gestützten Connected Worker Platform digitalisieren können, um die Effizienz, Genauigkeit und Ergebnisse zu verbessern.

Operator Driven Reliability-Programme, auch ODR-Programme genannt, befähigen Bediener im Außendienst, eine aktive Rolle bei der Wartung und Zuverlässigkeit der Ausrüstung zu übernehmen. Dabei wird berücksichtigt, dass Bediener aufgrund ihres ständigen Kontakts mit der Ausrüstung am besten in der Lage sind, potenzielle Probleme zu erkennen und vorbeugende Maßnahmen zu ergreifen, bevor Schäden entstehen.

Während ODR-Programme zukunftsorientiert sind und die gleichen Prinzipien der schlanken Fertigung anwenden wie autonome Instandhaltung, in vielen Fällen besteht noch Verbesserungsbedarf. So werden ODR-Programme in der Fertigung beispielsweise in zu vielen Fällen noch immer mit veralteten Stift-und-Papier-Verfahren durchgeführt. Dies führt dazu, dass Aufgaben wie Werksrundgänge viel länger dauern, als wenn Berichte, Checklisten und Arbeitsanweisungen digitalisiert und über eine intelligente Plattform für vernetzte Mitarbeiter bereitgestellt würden.

Dann würden nicht nur die Wartung und Zuverlässigkeit der Geräte optimiert und beschleunigt, sondern es stünde auch ein digitaler Fußabdruck für betriebliche Aktivitäten wie Prozessverbesserung, Datenanalyse, Prüfberichte und mehr zur Verfügung. Lesen Sie weiter, um die Vorteile eines digitalen ODR-Programms kennenzulernen, einschließlich Best Practices, Beispielen aus der Praxis und Einblicken in die Zukunft von ODR und die Personaldynamik in der Fertigung.

- Die Vorteile eines digitalen ODR-Programms

- Digitale, vom Betreiber gesteuerte Zuverlässigkeit – Best Practices und Beispiele

- Die Zukunft von ODR-Programmen und der Belegschaft im Fertigungsbereich

Die Vorteile eines digitalen ODR-Programms

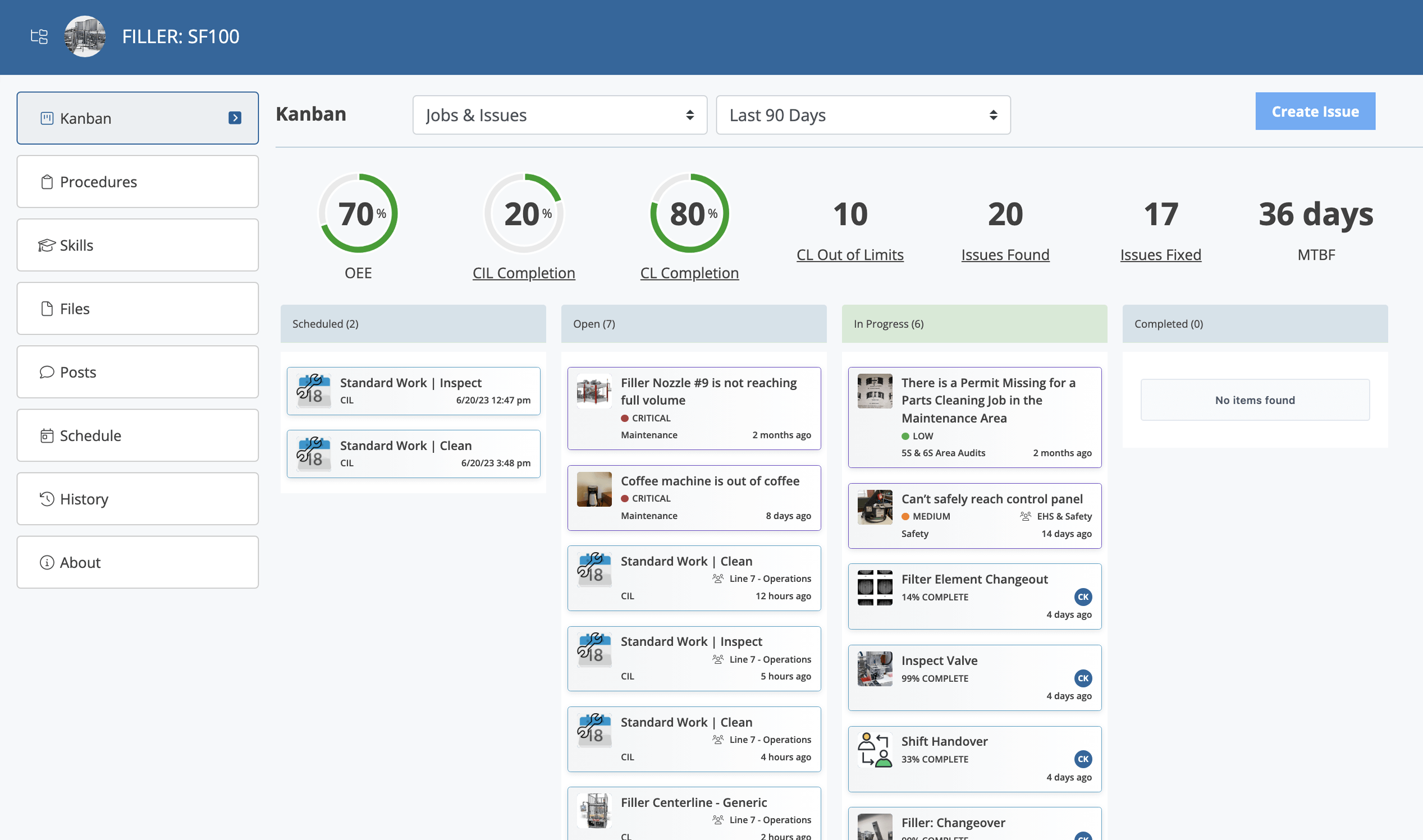

Digitale Operator Driven Reliability (ODR)-Programme bieten erhebliche Vorteile gegenüber herkömmlichen Methoden mit Stift und Papier. KI-gesteuerte Plattformen für vernetzte Mitarbeiter spielen eine entscheidende Rolle, da sie Integrationen mit vorhandenen Systemen wie ERP, CMMS, MES und QMS ermöglichen, ODR-Schulungen mit geführter Unterstützung und Tutorials unterstützen, kontinuierliche Verbesserungen durch Leistungsverfolgung und digitale Kompetenzbewertungen fördern und sogar eine verbesserte industrielle Zusammenarbeit durch Echtzeitkommunikation und schichtübergreifenden Wissensaustausch ermöglichen.

Weitere Vorteile eines digitalen ODR-Programms sind:

- Verbesserte Datenerfassung und -analyse: Vernetzte Worker-Plattformen ermöglichen die Echtzeiterfassung von Daten der Bediener zum Zustand der Geräte und KI-gesteuerte Analysen sind in der Lage, Trends zu erkennen, umsetzbare Erkenntnisse zu bieten und potenzielle Probleme vorherzusagen.

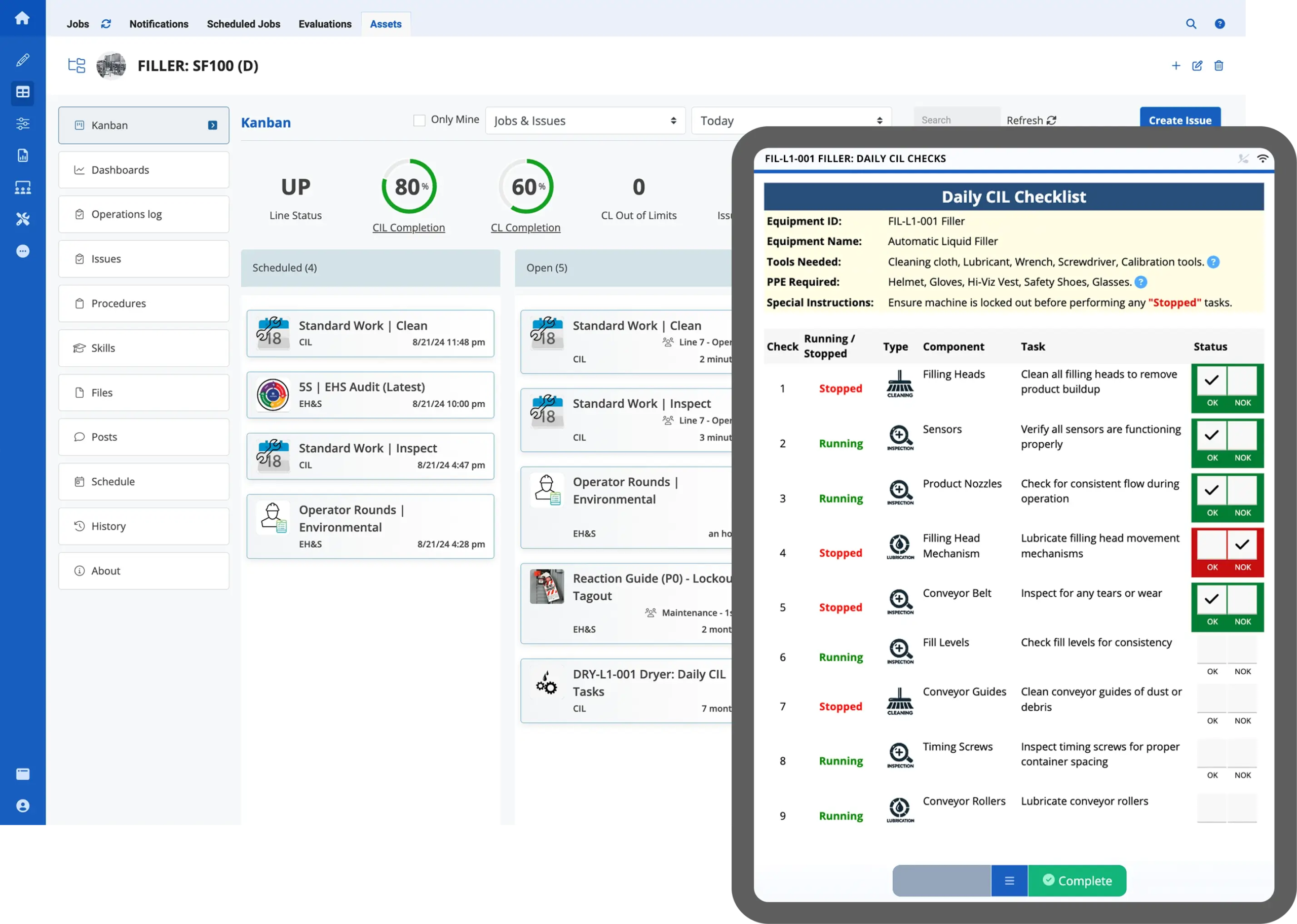

- Digitale Workflow-Optimierung: Digitale Arbeitsanweisungen und Checklisten optimieren und rationalisieren Aufgaben und Verfahren, standardisieren ODR-Aktivitäten und automatisieren Aufgabenzuweisungen und Erinnerungen für eine Steigerung der Effizienz und Genauigkeit.

- KI-gestützte Erkenntnisse und Entscheidungsfindung: KI-gestützte Tools in Verbindung mit Daten, die über vernetzte Arbeitsplattformen gesammelt werden, bieten einen nie dagewesenen Einblick in die Belegschaft an der Front und ermöglichen so eine bessere Mitarbeiterintelligenz, fundierte Entscheidungen zur Wartung und Zuverlässigkeit der Ausrüstung, vorausschauende Wartung auf Grundlage historischer Daten und mehr.

- Digitale Dokumentation und Compliance: Digitale Formulare und Checklisten bieten eine automatische Protokollierung von ODR-Aktivitäten und Geräteinterventionen, einfachen Zugriff auf aktuelle Standardarbeitsanweisungen (SOPs) und digitale Prüfpfade zur Einhaltung gesetzlicher Vorschriften. Insgesamt sorgt die Digitalisierung der Dokumentationsprozesse für ODR-Programme für eine bessere Rechenschaftspflicht und Einhaltung gesetzlicher Vorschriften.

Mithilfe der KI-gesteuerten Connected Worker-Technologie können Hersteller ihre ODR-Programme effektiv digitalisieren und so die Zuverlässigkeit ihrer Geräte deutlich verbessern, Ausfallzeiten reduzieren und die allgemeine Betriebseffizienz in Fertigungsumgebungen steigern.

Digitale, vom Betreiber gesteuerte Zuverlässigkeit – Best Practices und Beispiele

Durch die Implementierung eines digitalen ODR-Programms können Hersteller ihre Frontline-Mitarbeiter unterstützen und ihnen eine aktive Rolle bei der Wartung und Zuverlässigkeit der Geräte einräumen. Dies führt zu weniger Ausfallzeiten, höherer Produktivität und einer besseren Gesamtleistung der Geräte.

Nachfolgend finden Sie einige Best Practices und Branchenbeispiele für digitale ODR-Programme in realen Situationen.

Best Practices für digitale ODR-Programme:

- Implementieren Sie robuste Datenerfassungs- und Analysesysteme

- Sorgen Sie für mobile Erreichbarkeit für Betreiber

- Digitale Arbeitsanweisungen und Checklisten nutzen

- Ermöglichen Sie Kommunikation und Zusammenarbeit in Echtzeit

- Integration mit vorhandenen Systemen (ERP, EAM, CMMS, MES)

- Nutzen Sie KI-gestützte Analysen und vorausschauende Wartung

- Bieten Sie digitale Schulungen, Wissensmanagement und Tools zur Kompetenzentwicklung an

Branchenbeispiele für die Anwendung von digitalem ODR:

- Chemische Produktionsanlagen – Raffinerie- und Chemiebetreiber führen regelmäßige Ventilinspektionen und -einstellungen durch und nutzen dabei digitale Rundgangplanungstools, um Routinen zu planen und Benachrichtigungen zu automatisieren.

- Lebensmittel- und Getränkeproduktion – Bediener von Verpackungslinien, die die ordnungsgemäße Funktion der Versiegelungsmechanismen überprüfen, können Daten zum Gerätezustand in digitale Systeme eintragen, Gerätearmaturen reinigen und schmieren und den Wartungsteams mithilfe digitaler Medienressourcen wie Bildern und Videos ihre Beobachtungen mitteilen.

- Zellstoff- und Papierfabriken – Die Bediener führen regelmäßige Sichtprüfungen des Fourdrinier-Siebes (des Maschensiebs, aus dem das Papierblatt besteht) auf Anzeichen von Verschleiß, Beschädigung oder Fehlausrichtung und Abnutzung durch. Mithilfe digitaler Checklisten optimieren und standardisieren sie die Prüfprozesse und dokumentieren alle während ihrer Schicht vorgenommenen kleineren Reparaturen oder Anpassungen.

Durch digitale ODR-Praktiken können Mitarbeiter an der Produktionsfront dazu beitragen, frühe Anzeichen von Problemen zu erkennen, eine optimale Maschinenleistung aufrechtzuerhalten und zu geringeren Ausfallzeiten und einer verbesserten Produktqualität beizutragen.

Die Zukunft von ODR-Programmen und der Belegschaft im Fertigungsbereich

Die Fertigungsindustrie ist derzeit mit einer Reihe von Krisen konfrontiert, die von einem gravierenden Mangel an qualifizierten Arbeitskräften bis hin zu einem unüberwindbaren Anstieg der Kundennachfrage reichen. Industrieunternehmen arbeiten hart daran, die Produktion in ihren Anlagen aufrechtzuerhalten und sich über Wasser zu halten, während sie gleichzeitig die Industriestandards einhalten.

Viele Hersteller erleben weiterhin eine hohe Mitarbeiterfluktuation und Mitarbeiterloyalität, wie aus einer aktuellen Studie von Das Fertigungsinstitut von Augmentir und sein PwC erklärte, dass Mehr als ein Drittel der Hersteller berichteten von hohen Fluktuationsraten, während nur 58% angemessene Initiativen zur Mitarbeiterbindung an der Front durchführten..

Die Verwendung von KI-gesteuerten Connected Worker-Plattformen zur Digitalisierung von Programmen wie ODR, die Frontline-Mitarbeiter einbeziehen und sie mit ihrem Fachwissen in sinnvolle Aufgaben einbinden, ist der beste Weg für Fertigungsunternehmen, unabhängig von ihrem Branchenschwerpunkt. Diese Plattformen ermöglichen eine schnelle Einführung neuer Prozesse und die Anpassung aktueller Prozesse an die Marktbedürfnisse/-anforderungen. Sie unterstützen Frontline-Mitarbeiter wie nie zuvor und geben ihnen Zugang zu Tools wie Generative KI-Assistenten und Expertenwissen und Anleitung jederzeit verfügbar.

Die Zukunft der Fertigung liegt in den Händen der nächsten Arbeitnehmergeneration. Die Industrieunternehmen tragen die Verantwortung, diese mit den richtigen Werkzeugen auszustatten, um ihre Sicherheit zu gewährleisten und sicherzustellen, dass sie ihre Aufgaben effektiv ausführen können.

Möchten Sie mehr erfahren?

Erfahren Sie mehr über die Digitalisierung von Operator Driven Reliability (ODR) und wie Sie Ihre Fertigungsaktivitäten an vorderster Front mit unserer KI-gestützten Connected Worker-Plattform transformieren können – Vereinbaren Sie eine Demo mit einem unserer Produktexperten.