Schlanke Fertigung

Lean Manufacturing ist die Praxis, Verschwendung zu minimieren und gleichzeitig die Produktivität zu maximieren, um Fertigungsprozesse zu verbessern. Verschwendung ist definiert als alles, was Kunden nicht wertschätzen und wofür sie nicht bezahlen.

Viele Führungskräfte und Manager wenden Lean-Manufacturing-Prinzipien an, um Verschwendung zu reduzieren, Prozesse zu optimieren, Kosten zu senken, Innovationen zu fördern und die Markteinführungszeit zu verkürzen. Die Methodik kann in der gesamten Organisation mit kontinuierlicher Überwachung und Verbesserung durch Mitarbeiter auf allen Ebenen angewendet werden.

Wenn Sie lernen möchten, wie Sie eine schlanke Produktion und Fertigung am Arbeitsplatz implementieren können, lesen Sie diesen Leitfaden, der Folgendes behandelt:

Was ist Lean Manufacturing?

Lean Manufacturing oder Lean Production ist eine Methodik, die dabei hilft, Fertigungsaufgaben und Dienstleistungen zu rationalisieren und zu verbessern und gleichzeitig durch die Vermeidung von Verschwendung Zeit und Geld zu sparen. Frühe Versionen von Lean Manufacturing erlangten Anfang des 20th Jahrhunderts, als die Massenproduktion am Fließband populär wurde.

Es waren jedoch Shigeo Shingo und Taiichi Ohno von der Toyota Motor Corporation, die in den 1950er Jahren die Idee der schlanken Fertigung voranbrachten. Sie schufen die Toyota Produktionssystem, die später zur Grundlage der Lean Production in den USA wurde

Lean Manufacturing wurde 1990 mit der Veröffentlichung von „The Machine That Changed the World“ in der westlichen Welt eingeführt. Das Buch beschreibt detailliert, wie Toyota durch einen Prozess namens Lean Production an die Spitze der Automobilindustrie gelangte.

Heute haben Lean-Prinzipien Produktionspraktiken auf der ganzen Welt und in anderen Branchen beeinflusst, darunter im Gesundheitswesen, in der Softwareentwicklung und im Dienstleistungssektor.

Fünf Prinzipien der Lean Manufacturing

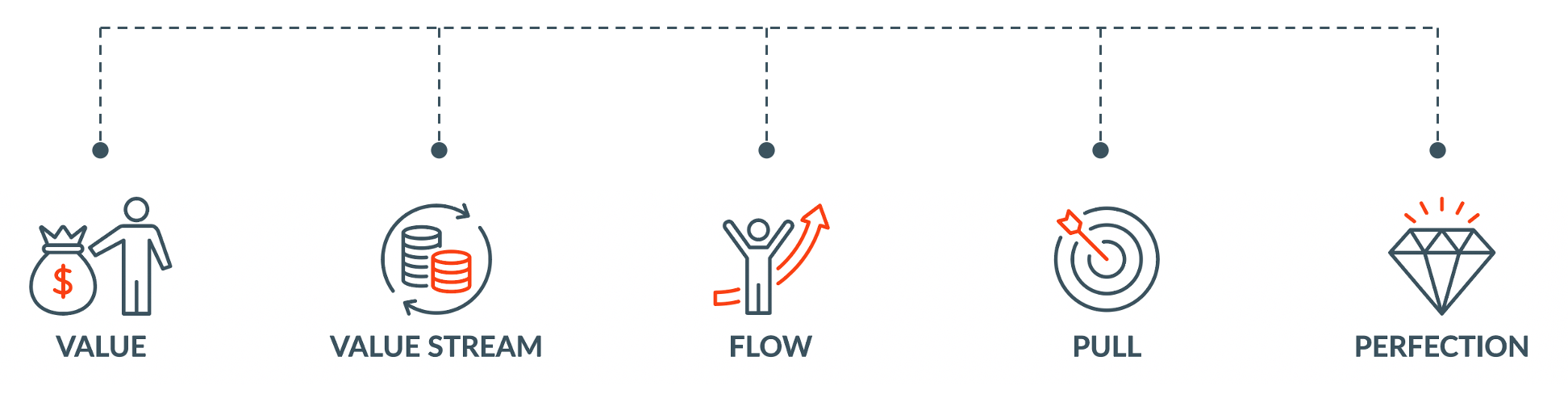

Lean Manufacturing ist in fünf Kernprinzipien unterteilt: Value, Value Stream, Flow, Pull und Perfection. Jeder dient einem wichtigen Zweck in der Fertigung.

- Wert: Der Wert einer Sache wird vom Kunden bestimmt und davon, wie viel er bereit ist, für Produkte und Dienstleistungen zu zahlen. Der Hersteller oder Dienstleister arbeitet dann daran, die Kundennachfrage zu erfüllen, Verschwendung zu vermeiden und Gewinne zu maximieren.

- Wertstrom: Dies umfasst die Analyse der Materialien, die bei der Herstellung eines Produkts verwendet werden, und die Identifizierung von Abfällen. Der Wertstrom umfasst den gesamten Lebenszyklus eines Produkts, von den Rohstoffen bis zur Entsorgung. Jede Phase des Produktionszyklus muss auf Verschwendung überwacht werden, und alles, was keinen Mehrwert bringt, muss entfernt werden.

- Fluss: Das Flow-Prinzip beinhaltet die Beseitigung jeglicher Barrieren bei der Produktion oder Erbringung einer Dienstleistung. Ziel ist es, die Durchlaufzeiten zu verbessern und sicherzustellen, dass die Prozesse reibungslos ablaufen.

- Ziehen: Bei einem Pull-System wird die Arbeit nur abgeschlossen, wenn eine Nachfrage nach einem bestimmten Produkt oder einer bestimmten Dienstleistung besteht.

- Perfektion: Lean Manufacturing erfordert kontinuierliche Bewertungen und Verbesserungen der Prozesse, um das perfekte System für den Wertstrom zu finden. Beispielsweise ist die Messung von Durchlaufzeiten und Produktzyklen notwendig, um den Erfolg des Produktprozesses zu erreichen.

Denken Sie daran, dass Lean Manufacturing erfordert, dass alle Mitarbeiter, von Teammitgliedern bis hin zu Führungskräften, jedes Prinzip effektiv umsetzen, um einen Mehrwert zu schaffen.

Beispiele für Lean Manufacturing

Die Lean-Methodik wird heute branchenübergreifend eingesetzt. Obwohl es zuerst in der Automobilindustrie angewendet wurde, kann es dazu beitragen, eine Vielzahl von Produktionsprozessen zu rationalisieren.

Lean Manufacturing ist im Kern eine Produktionsstrategie, die dazu beiträgt, die Lieferzeiten und die Beantwortung von Kundenfragen zu verkürzen. Dies wird erreicht, indem alle Prozesse eliminiert werden, die keinen Wert bringen.

Verschwendung ist jeder Prozess, der für einen Kunden keinen Mehrwert bietet. Beispiele beinhalten:

- Unnötiger Transport

- Zu viel Bestand und zu wenig Nachfrage

- Überproduktion eines Produkts

- Warten auf Personen oder ungenutzte Geräte

- Hinzufügen unnötiger Funktionen zu einem Produkt

- Mängel, deren Behebung zu teuer ist

Es gibt einige Lean-Manufacturing-Techniken die Unternehmen nutzen können, um ihre Herstellungsprozesse zu verbessern (und zu minimieren). Versteckte Fabrik). Zu den häufigsten gehören: die Kaizen-Technik, 5S, sechs große Verluste, OEE, Maschinenüberwachung und Workforce Intelligence.

Terminologie der schlanken Fertigung

Lean Manufacturing hat eine Fülle von Begriffen, die mit verschiedenen Phasen des Produktzyklus verbunden sind. Wir haben einige der wichtigsten Begriffe zusammengestellt:

- Aktuellen Zustand: Die aktuelle Ansicht des Workflows.

- Produktfamilie: Gruppierung von Produkten basierend auf ähnlichen Verarbeitungsmethoden.

- Zukünftiger Zustand: Eine verbesserte oder neue Ansicht des Workflows.

- JiT: Just-in-time bedeutet, das zu geben, was gebraucht wird, wann es gebraucht wird und in der richtigen Menge.

- In einem Rutsch: Die Praxis, Produkte Stück für Stück von einer Arbeitsstation zur nächsten zu bewegen, um zu verhindern, dass sich zwischen den Verarbeitungsschritten Lagerbestände aufbauen.

- Taktzeit: Die Rate, mit der ein Kunde Produkte verwendet. Sie wird berechnet, indem die gesamte tägliche Nutzungszeit durch die gesamte tägliche Kundennachfrage geteilt wird.

- Monumente: Ausrüstung, die zu teuer oder störend ist, um sie zu bewegen.

- Kanbans: Ein visuelles Signal, normalerweise eine Nachbestellungskarte oder ein Behälter, das ein Pull-Fertigungssystem auslöst.

- Die 5S: Ein Ansatz zur Organisation des Arbeitsplatzes.

- Kaizen: Kontinuierliche Verbesserung eines Produkts oder einer Dienstleistung, um Perfektion anzustreben.

- Arbeitszelle: Eine Arbeitszelle ist eine Anordnung von Maschinen, Arbeitskräften und Rohstoffen in einem einzigen Bereich zur Herstellung eines Produkts.

- TPM: Total produktive Wartung ist ein Ansatz, der sich darauf konzentriert, mehr Ausrüstung bereitzustellen, um Ausfallzeiten durch ungeplante Notfallreparaturen zu reduzieren.

Verbessern Sie Ihre Lean-Strategie mit moderner, digitaler Technologie

Schlanke Fertigungswerkzeuge helfen Unternehmen, Probleme zu lösen, Leistung zu messen und Arbeitsprozesse zu optimieren. Das Messen und Verbessern von Produktivität und Effizienz sind keine neuen Konzepte, aber der Aufstieg der digitalen Technologie macht es für Hersteller einfacher und praktischer, ihre Abläufe zu vernetzen und zu digitalisieren und weitere Verbesserungen voranzutreiben und ihre Lean-Strategie zu verbessern. Ansätze, die künstliche Intelligenz (KI) und Connected-Worker-Technologie nutzen, helfen bei der Digitalisierung von Fertigungsprozessen und decken kontinuierliche Verbesserungsmöglichkeiten für eine verbesserte Mitarbeitereffizienz und -effektivität auf. In der Praxis kann dies umfassen digitale Arbeitsanweisungen und No-Code-Tools zur Digitalisierung und Optimierung ganzer Fertigungsabläufe.

Implementieren Sie Lean in Ihrem Betrieb mit Connected-Worker-Tools von Augmentir

Augmentir ist weltweit einzigartig KI-betrieben Connected Worker-Software-Suite, die Industrieunternehmen dabei hilft, die Sicherheit, Qualität und Produktivität der industriellen Frontline-Belegschaft zu optimieren. Die Software von Augmentir umfasst eine vollständige Suite von Connected Worker-Funktionen, Konnektoren zu Geschäftssystemen und umfassende Erweiterbarkeit, die es Herstellern ermöglichen, ihre Frontline-Abläufe zu digitalisieren, die Einarbeitungszeit zu verkürzen und die Produktivität der Belegschaft zu steigern. Unternehmen in den Bereichen Fertigung, Dienstleistung, Energie und Bauwesen nutzen die Tool-Suite von Augmentir, um effektives Kompetenzmanagement, Schulungen, digitale Arbeitsabläufe und Zusammenarbeit für die dynamischere industrielle Belegschaft von heute bereitzustellen.

In Verbindung stehende Artikel

Erfahren Sie mehr darüber, wie Lean Manufacturing Ihrem Unternehmen helfen kann, indem Sie sich die folgenden Inhalte ansehen: