Die Implementierung von Poka-Yoke kann dazu beitragen, den gesamten Produktionsprozess zu revolutionieren und Unternehmen einen Wettbewerbsvorteil zu verschaffen. Grundsätzlich funktioniert es, alle menschlichen Fehler zu eliminieren, um Qualitätsprodukte für den Vertrieb sicherzustellen, was zu Kundenzufriedenheit führt.

Befolgen Sie die nachstehenden Schritte, um eine bessere Vorstellung davon zu bekommen, wie Sie Fehlervermeidung erfolgreich auf alltägliche Prozesse anwenden können.

Schritt 1: Lokalisieren Sie die Ursache des Problems

Der erste Schritt besteht darin, herauszufinden, wo der menschliche Fehler auftritt und was ihn verursacht. Denken Sie daran, dass das Problem auf häufige Fehler der Arbeiter oder eine defekte Maschine zurückzuführen sein kann. Es ist wichtig, jeden Ihrer Produktionsprozesse sorgfältig zu untersuchen, um festzustellen, woher das Problem kommt, um die Ursache zu finden.

Schritt 2: Wenden Sie die geeignete Poka-Yoke-Technik an

Sobald Sie wissen, wo das Problem auftritt, können Sie eine der drei Poka-Yoke-Methoden (Kontakt, Festwert und Bewegungsschritt) anwenden, um es zu beheben. Möglicherweise müssen Sie alle drei Techniken anwenden, wenn eine Reihe von Fehlern in verschiedenen Phasen des Herstellungsprozesses gefunden werden.

Beispielsweise könnten Sie die Kontaktmethode verwenden, um Probleme zu erkennen, die sich aus dem physischen Erscheinungsbild eines Artikels ergeben (z. B. unregelmäßige Form, Größe usw.).

Die Festwertmethode hingegen könnte hilfreich sein, wenn ein Prozess nicht richtig abgeschlossen wird. Ein Signal ertönt, um den Bediener zu warnen, wenn vor der Freigabe eines Produkts für die nächste Produktionsstufe ein Schritt ausgelassen wurde.

Oder Sie überwachen mit der Motion-Step-Methode, ob ein Produktionsschritt im richtigen Zeitrahmen und in der richtigen Reihenfolge abgeschlossen ist.

Schritt 3: Stellen Sie sicher, dass die Produktionsverfahren standardisiert sind

Standardisierte Verfahren können dazu beitragen, Produktfehler in Produktionsprozessen zu reduzieren. Es ist sinnlos, ausschließlich Poka-Yoke-Techniken anzuwenden, ohne Produktionsverfahren zu standardisieren.

Mitarbeiter sollten wissen, wie sie Probleme jedes Mal richtig beheben können. Hier kann Standardisierung helfen. Die Standardisierung von Prozessen stellt sicher, dass alle Mitarbeiter jedes Mal die gleichen Richtlinien für jeden Shopfloor-Prozess befolgen.

Schritt 4: Mitarbeiter schulen

Poka-Yoke-Methoden sind nur dann hilfreich, wenn jeder Mitarbeiter darin geschult ist, sie in der Produktion anzuwenden. Die Initiierung von Schulungsprogrammen kann eine großartige Möglichkeit sein, Mitarbeitern beizubringen, wie sie Techniken anwenden, die für jeden Herstellungsprozess am besten geeignet sind.

Erwägen Sie, Informationen über Poka-Yoke zu Ihrem hinzuzufügen Standardarbeitsanweisungen (SOPs) Leitfaden, der den Arbeitnehmern hilft, einzuschätzen, was von ihnen für die Ausführung der einzelnen Aufgaben verlangt wird.

Schritt 5: Software zur langfristigen Fehlererkennung implementieren

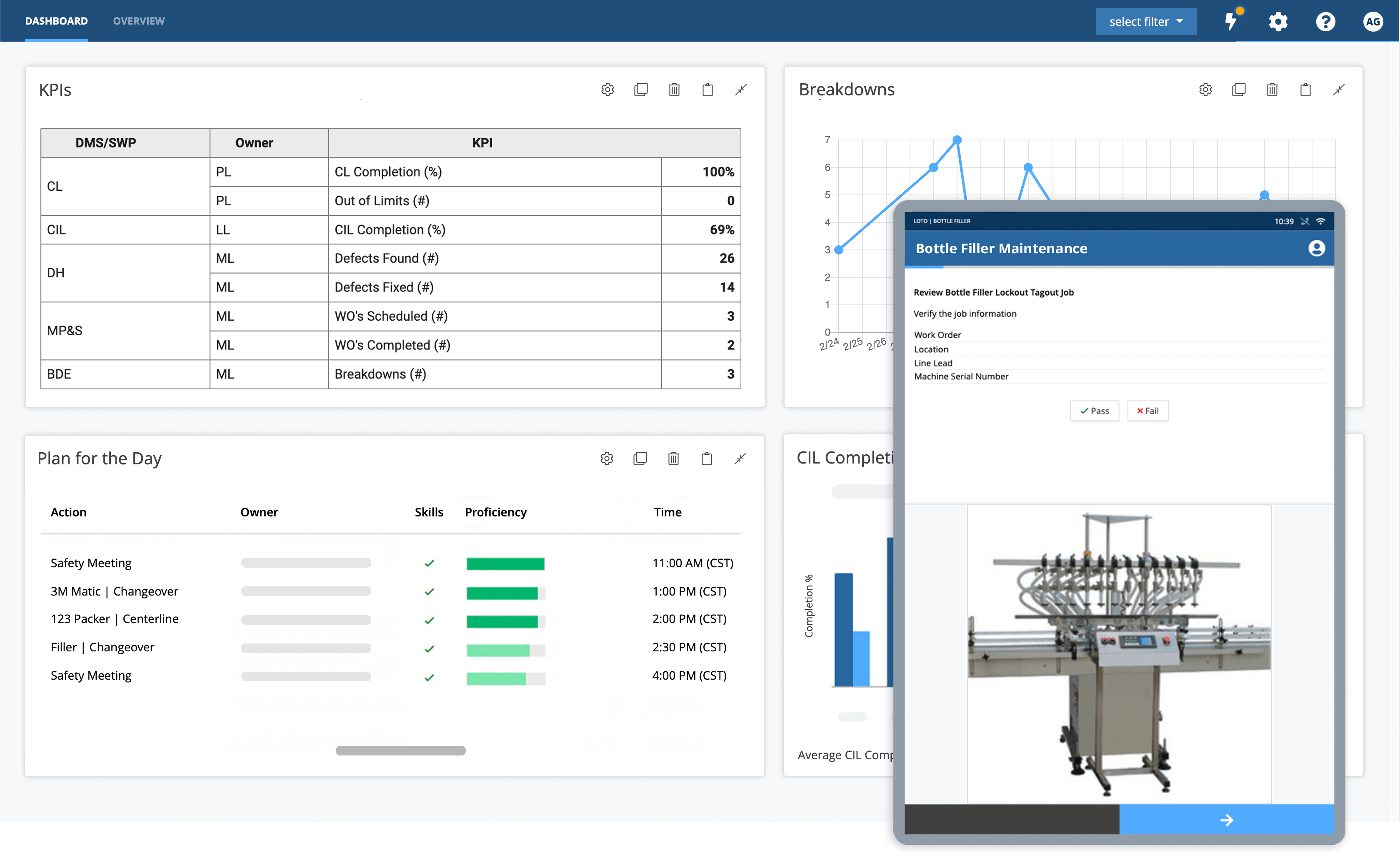

Eine Connected Worker Platform ist ein digitales Softwaretool, das dabei hilft, Fehler kontinuierlich zu erkennen. Mit dieser Software können Sie alle Ihre intelligenten Geräte im Fertigungsbereich mit einer zentralen Verwaltungsplattform verbinden und Produktionsprozesse auf Fehler testen.

Schritt 6: Überwachen Sie die erfolgreiche Implementierung von Poka-Yoke

Verfolgen Sie schließlich, wie gut Ihre Produktionsprozesse funktionieren, nachdem Sie Poka-Yoke-Strategien implementiert haben. Suchen Sie nach Fehlern, die sich auf Ihre Gesamtleistung auswirken können, um den täglichen Betrieb kontinuierlich zu verbessern.

Augmentir ist hier, um Ihnen dabei zu helfen, die Vorteile einer erfolgreichen Poka-Yoke-Ausführung zu nutzen. Wir sind das weltweit einzige KI-betriebene Unternehmen Connected Worker-Lösung zur Optimierung des Fließbandbetriebs, um menschliche Fehler zu reduzieren.

Anfrage a Live-Demo Heute!