Das Erstellen einer Qualitätskontroll-Checkliste oder Inspektions-Checkliste kann einen entscheidenden Unterschied für das Endergebnis eines Herstellers und die allgemeine Kundenzufriedenheit machen.

Es sollte fünf Schlüsselelemente für eine erfolgreiche Umsetzung enthalten:

- Produktanforderungen

- Verpackungsanforderungen

- Produkttests und Inspektionen vor Ort

- Klassifizierung fehlerhafter Produkte

- Zusammenarbeit zwischen QC-Personal

1: Produktanforderungen

Lieferanten können Produktbedingungen, die sie nicht verstehen, nicht erfüllen. Während die meisten Hersteller Produktanforderungen in ihre Checklisten für die Qualitätskontrolle aufnehmen, widmen einige mehr Zeit der Beschreibung von Spezifikationen als der Zusammenarbeit mit Lieferanten, um herauszufinden, was sie bedeuten.

Viele Inspektionen schlagen fehl, weil die Produktbestellung nicht den Produktkriterien des Herstellers entspricht. Daher ist es wichtig, etwaige Unklarheiten über Produktkriterien auszuräumen, indem auf Material, Konstruktion, Gewicht, Abmessungen, Farbanforderungen, Markierungen und Etikettierungsspezifikationen eingegangen wird.

2: Verpackungsanforderungen

Für Hersteller ist es außerdem wichtig, genau anzugeben, wie ihre Produkte für eine erfolgreiche Lieferung verpackt werden sollten. Die gute Verpackung eines Produkts schützt es nicht nur während des Transports, sondern kann auch das Erscheinungsbild für den Kunden verbessern. Dies kann sich positiv auf die Wahrnehmung der Kunden über die von Ihnen hergestellten Waren auswirken.

Bedenken Sie, dass eine gute Qualitätscheckliste in der Regel Verpackungsgewicht und -abmessungen, Anforderungen an die Kartonetikettierung sowie Verpackungsmaterialien und -sortiment für jedes Produkt umfasst.

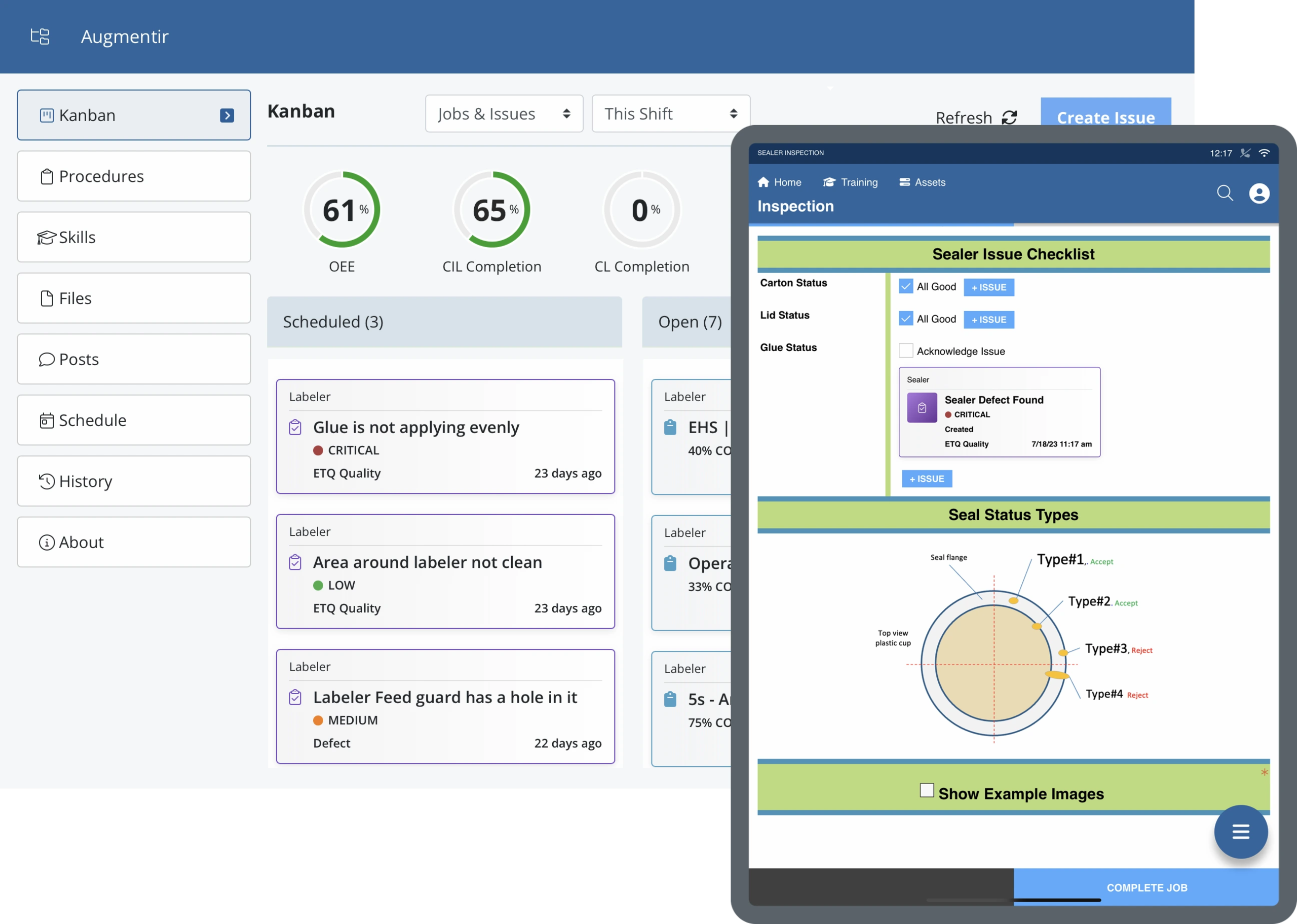

3: Produkttests und Inspektionen vor Ort

Hersteller, die Waren importieren, müssen Verfahren für alle Vor-Ort-Tests und erwartete Bestehens- oder Nichtbestehenskriterien darlegen, damit QC-Inspektoren auf jedes Produkt die richtigen Standards anwenden können. Wenn nicht die richtigen Standards angewendet werden, kann es zu Fehlern bei der Produktberichterstattung kommen und später weitere Inspektionen erforderlich machen.

4: Klassifizierung fehlerhafter Produkte

Ein Qualitätskontrollinspektor ist dafür verantwortlich, alle festgestellten Qualitätsmängel und deren Anzahl zu melden. Abhängig von der Anzahl der festgestellten Mängel sowie deren Häufigkeit und Schwere wird ein Produkt die Prüfung bestehen oder nicht bestehen.

Eine gute Faustregel besteht darin, potenzielle Produktqualitätsprobleme in Ihre Checkliste aufzunehmen und festzulegen, wie diese im Abschlussbericht des Prüfers klassifiziert werden sollten.

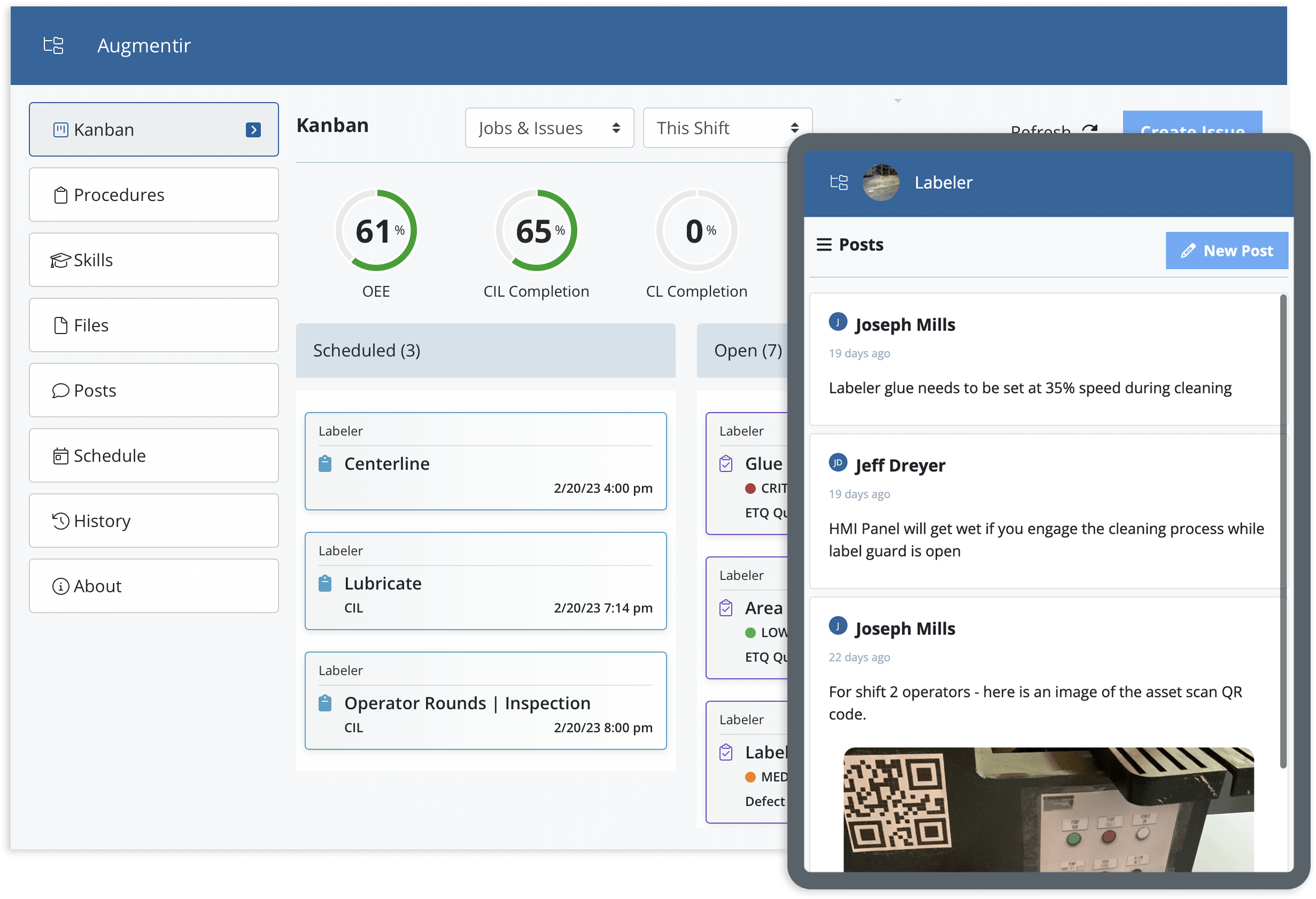

5: Zusammenarbeit zwischen QC-Personal

Dieser Schritt wird von den Herstellern in der Regel am meisten vernachlässigt, da die Zusammenarbeit zwischen den beteiligten Parteien nicht ausreichend ist. Die Zusammenarbeit zwischen Importeuren, Lieferanten und Qualitätskontrollinspektoren kann zu einem besseren Verständnis der Produkt- und Verpackungsbedingungen, Vor-Ort-Tests und der Klassifizierung von Produktfehlern führen.