Erfahren Sie, wie Sie die Qualitätssicherung digitalisieren, welche Vorteile sie bietet und wie digitale Prüfverfahren Fehler in der Fertigung reduzieren.

Qualitätskontrolle (Qualitätssicherung) und Inspektionsverfahren arbeiten Hand in Hand, um sicherzustellen, dass Kunden Qualitätsprodukte ohne Mängel erhalten. Doch was bedeuten die Begriffe genau?

Qualitätssicherung ist ein systematischer Prozess, mit dem Hersteller sicherstellen, dass ein Produkt oder eine Dienstleistung die Anforderungen für den Vertrieb erfüllt. QS-Inspektionen sind ein Teilbereich dieses Prozesses und prüfen Produkte, bevor sie vom Band gehen. Inspektionen sind ein entscheidender Bestandteil bei der Fehlerbehebung und Behebung von Produktfehlern, der Durchführung von Verbesserungen und der Aufrechterhaltung der Compliance.

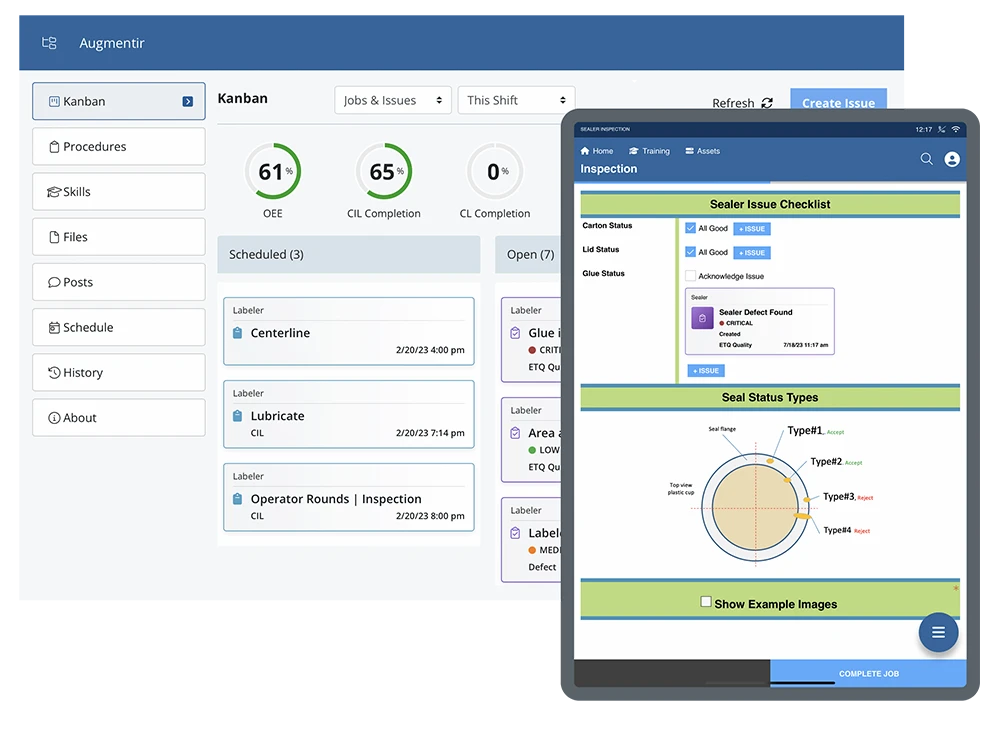

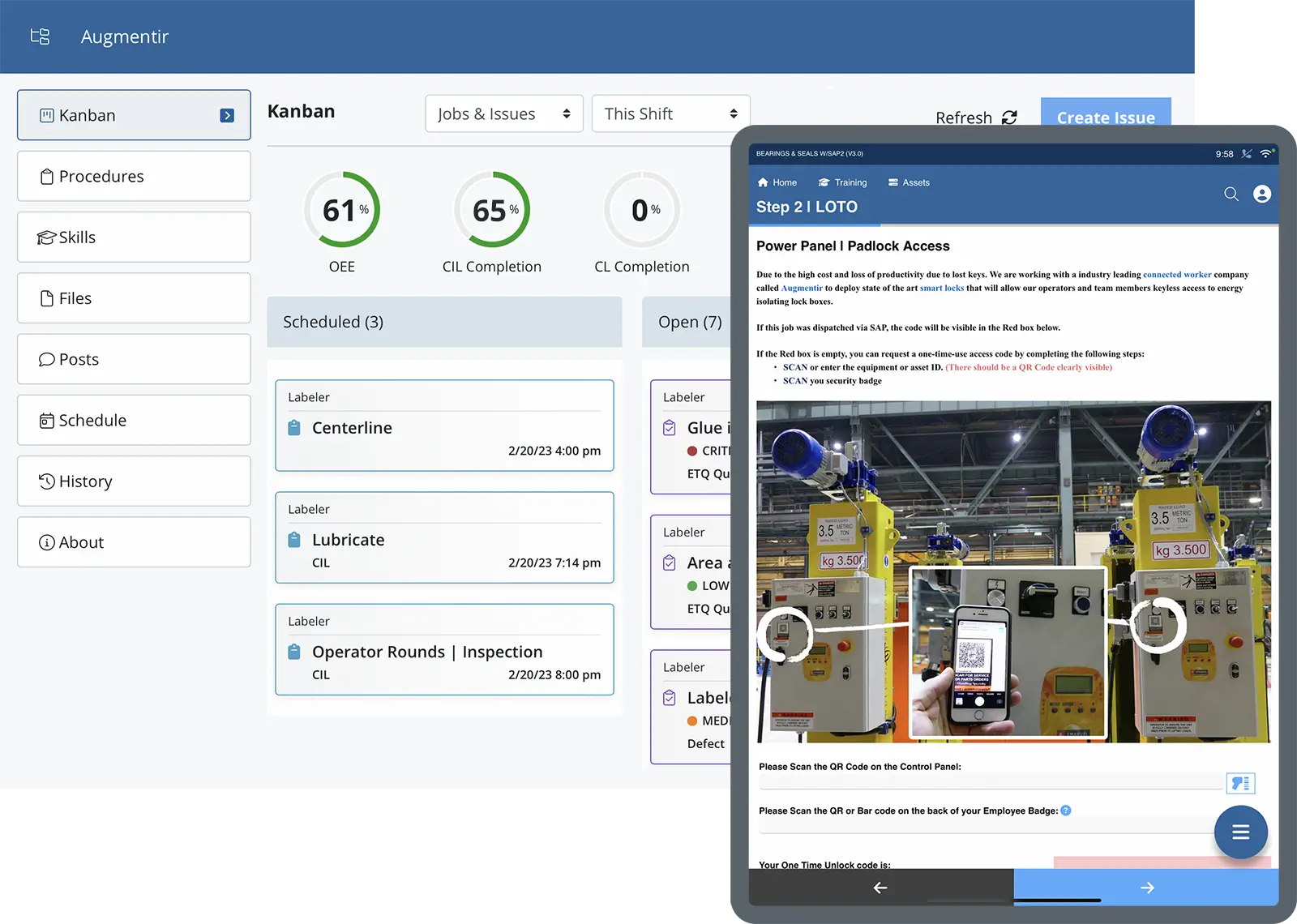

Diese Inspektionsverfahren sollten standardisiert und digitalisiert werden, um ein Qualitätssicherungssystem zu schaffen, das sicherstellt, dass die Mitarbeiter Zugriff auf die richtigen Verfahren haben und dass Aufgaben auf standardisierte Weise ausgeführt werden, um Fehler in der Produktion zu vermeiden. Dies führt zu weniger Fehlern, optimiert die Qualitätsdatenerfassung und verringert den Bedarf an Nacharbeiten.

Erkunden Sie die folgenden Themen, um zu erfahren, wie Sie Fehler in der Fertigung reduzieren können, wenn Sie Qualitätssicherungsverfahren digitalisieren und standardisieren:

- Standardisierung und Digitalisierung erklärt

- Wie die Standardisierung von Qualitätssicherungs- und Inspektionsverfahren Fehler reduziert

- Wie die Digitalisierung von Qualitätssicherungsverfahren Fehler minimiert

Standardisierung und Digitalisierung erklärt

Standardisierung und Digitalisierung arbeiten Hand in Hand. Lassen Sie uns die beiden Konzepte aufschlüsseln, um eine bessere Vorstellung davon zu bekommen, wie sie funktionieren.

Standardisierung bedeutet, eine Reihe von Regeln zu entwickeln, wie Aufgaben erledigt werden sollen. Im Kern geht es darum: Wenn Sie Aufgaben standardisieren, geben Sie Ihren Mitarbeitern einen etablierten und bewährten Prozess an die Hand.

Wenn die Standardisierung richtig durchgeführt wird, verringert sie Unklarheiten, erhöht die Produktivität, steigert die Qualität und steigert die Arbeitsmoral.

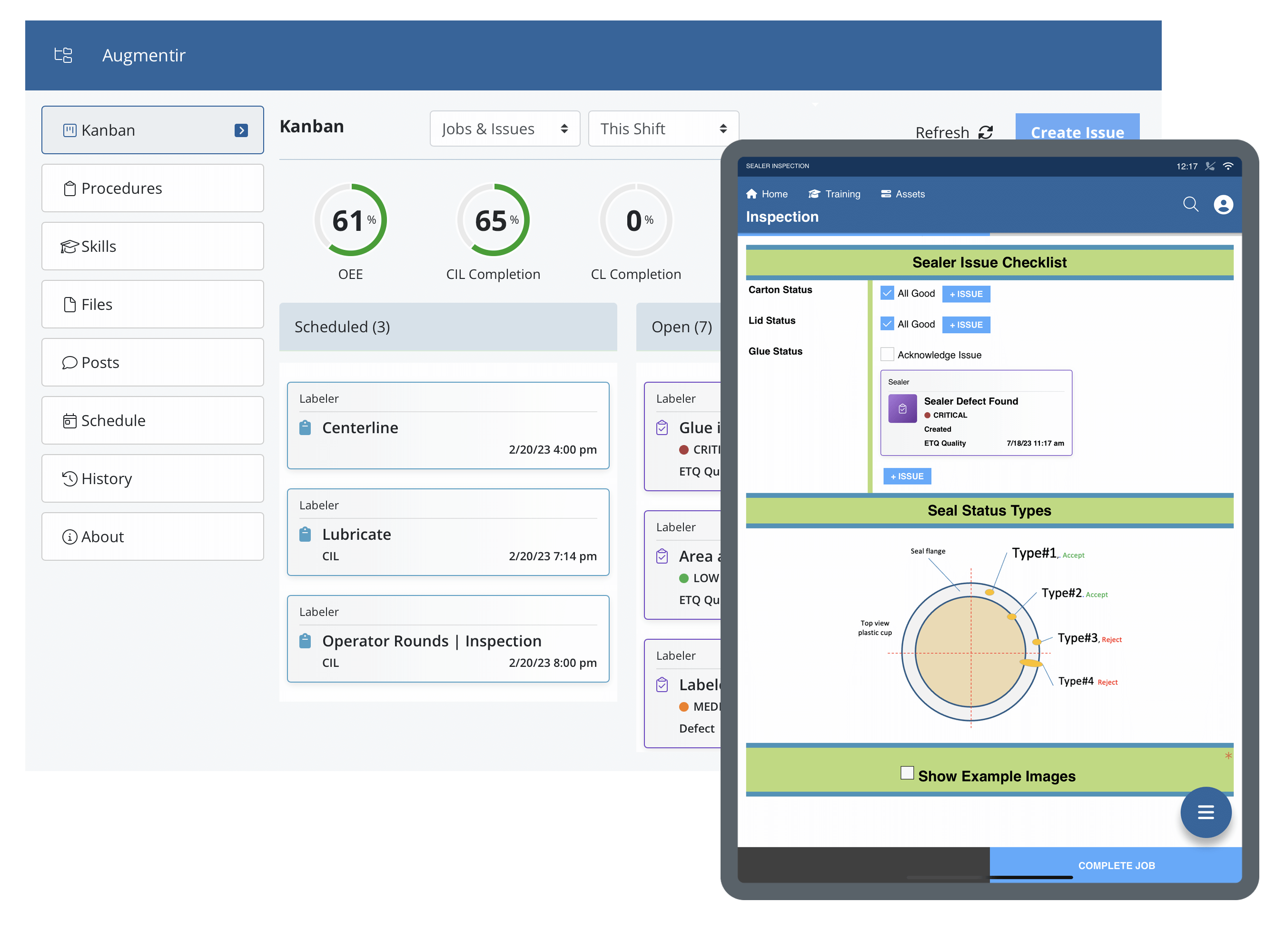

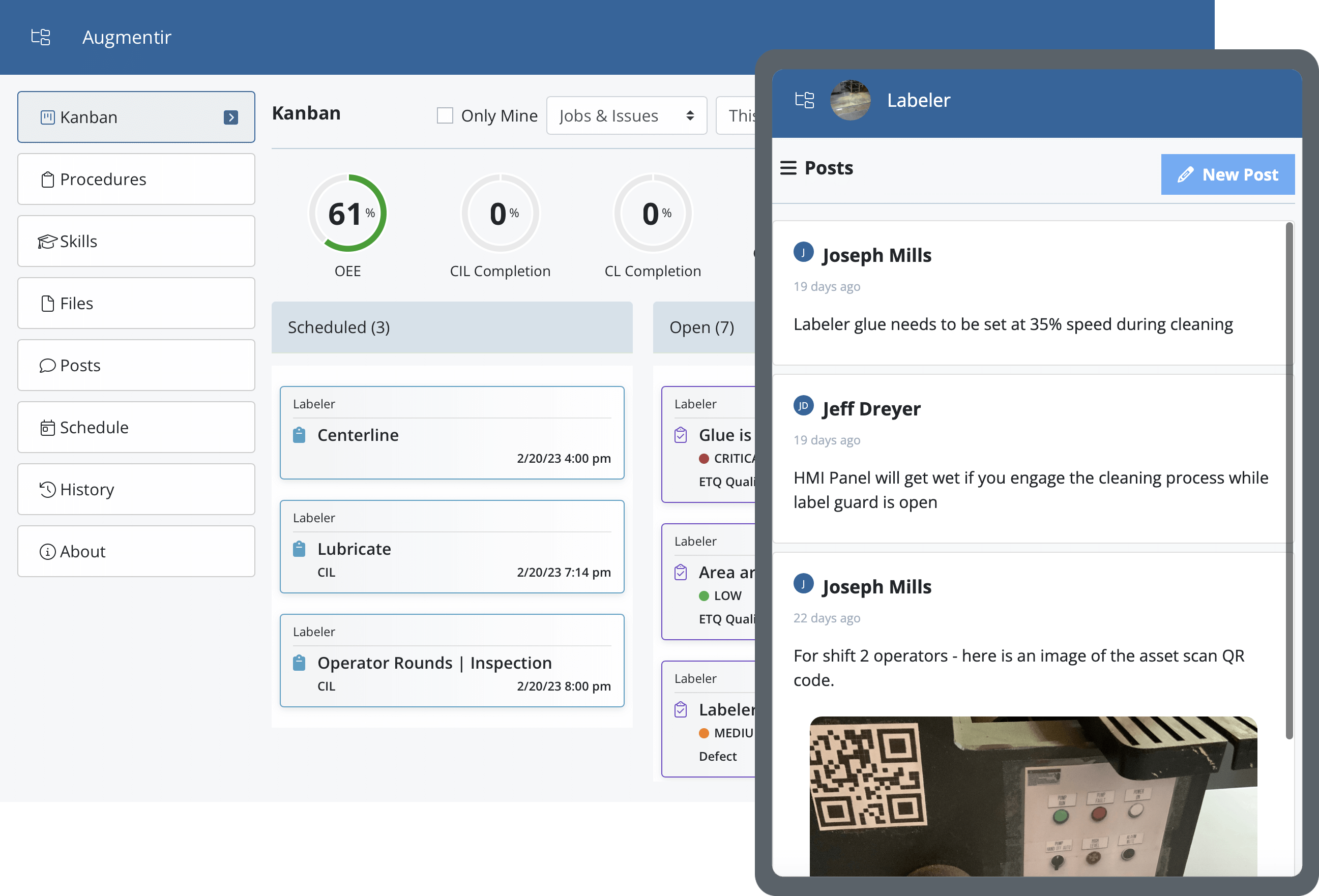

Digitalisierunghingegen geht es um die Umwandlung von Informationen in ein digitales Format. Bedenken Sie, dass Sie die Informationen digitalisieren, nicht die Prozesse oder Verfahren. Automatisieren Sie Ihre Arbeitsprozesse mit einem einzigen System, wie z vernetzte Worker-PlattformDadurch lassen sich alltägliche Vorgänge viel schneller und einfacher erledigen. Durch die weitere Verbesserung durch KI-gesteuerte Analysen und Prozessoptimierung erhalten Hersteller und Mitarbeiter an vorderster Front die richtigen Tools für die Erfassung hochwertiger Daten und Inspektionsverfahren.

Wie die Standardisierung von Qualitätssicherungs- und Inspektionsverfahren Fehler reduziert

Entsprechend LNS-ForschungUm Qualitätssicherungsprozesse zu digitalisieren, müssen Fertigungsleiter neue Technologien nutzen. Dies ermöglicht es ihnen, betriebsübergreifend sprunghafte Verbesserungen zu erzielen. Wenn Sie Qualitätssicherungsverfahren standardisieren, stellen Sie sicher, dass Prozesse unter Verwendung von Best Practices und bewährten Methoden abgeschlossen werden.

Stellen Sie sich das so vor: Wenn Mitarbeiter Aufgaben mithilfe von Tools, Plattformen oder Berichtsmechanismen ihrer Wahl erledigen, ist es schwieriger zu messen und zu bewerten, welche Verfahren einen Mehrwert bringen und welche nicht. Es lässt auch viel Raum für menschliches Versagen und Ineffizienz.

Qualitätssicherungs- und Inspektionsverfahren sollten standardisiert werden, damit die Arbeitsweise eines Mitarbeiters mit den übergeordneten Zielen des Unternehmens übereinstimmt. Wenn Sie die Inspektionsverfahren nicht standardisieren, wird es schwieriger, Produktmängel und Arbeitsfehler zu erkennen.

Intelligente, vernetzte Arbeitsplattformen und KI-basierte Software ermöglichen es Herstellern, Prozesse in allen Einheiten zu standardisieren und so eine einzige Quelle der Wahrheit für ein wirklich optimiertes Verfahren zu schaffen, das geprüft und überprüft werden kann, was zu weniger Fehlern, weniger Mängeln und insgesamt schnelleren Inspektionen führt . Für jedes Verfahren, unabhängig davon, wie oft es durchgeführt wird, können Richtlinien gelten, die den Umfang und die Methoden für die Durchführung festlegen. Dies wiederum sorgt jedes Mal für ein qualitativ hochwertigeres Ergebnis.

Wie die Digitalisierung von Qualitätssicherungsverfahren Fehler minimiert

Die Umwandlung Ihrer papierbasierten Qualitätssicherungsverfahren in ein digitales Format ist eine der intelligentesten Maßnahmen, die ein Hersteller ergreifen kann. Von dort aus können Sie ein einheitliches System zur Verbesserung der Qualitätssicherungsprozesse einrichten.

Arbeiter sind nur Menschen und Qualitätssicherungssysteme sichern den Produktionsprozess. Es erkennt Fehler, sobald sie auftreten, und nutzt Kommunikationstools, um das Fehlerrisiko zu reduzieren. Andere Strategien wie „Erstmals Qualität” (FTQ) oder Beim ersten Mal richtig Planen Sie die Verbesserung von Standards, Praktiken und Ressourcen, um sicherzustellen, dass alle Prozesse in der Produktion gleich beim ersten Mal korrekt ausgeführt werden.

Der Einsatz eines integrierten Systems erleichtert Folgendes:

- Verbessern Sie schrittweise Ihre Produktionsprozesse

- Standardisieren Sie Ihre QS-Methoden

- Fertigungsprozesse digitalisieren

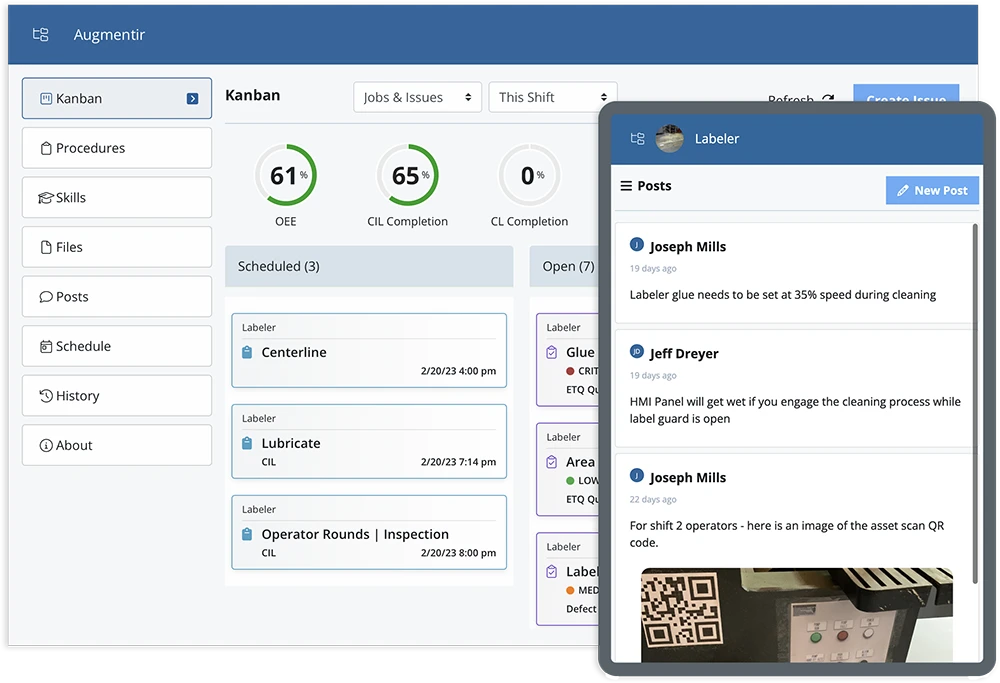

Konnektivität und vernetzte Arbeitstechnologie ermöglichen es allen Arbeitnehmern, ihre Arbeit besser und schneller zu erledigen. Darüber hinaus haben Manager die Möglichkeit zu verfolgen, wie gut Mitarbeiter standardisierte QS-Verfahren und Inspektionen durchführen. In Verbindung mit KI-gesteuerten Analysen, die die enormen Datenmengen, die vernetzte Mitarbeiter erzeugen, verarbeiten können, können Hersteller schneller und mit höherer Zuverlässigkeit bessere Erkenntnisse gewinnen. Dies verwandelt Mitarbeiter an vorderster Front im Wesentlichen in Qualitätssicherungssensoren, die Qualitätsprüfungen weiter verbessern und ermöglichen.

Wenn Sie zur Nachverfolgung von Abläufen immer noch Papierchecklisten verwenden, werden Sie nie über das hinaussehen, was vor Ihnen liegt. Durch die Digitalisierung analoger Papierpraktiken ermöglichen Sie eine bessere Datenerfassung und Inspektionsverfahren und stärken Ihre gesamten Fertigungsabläufe.

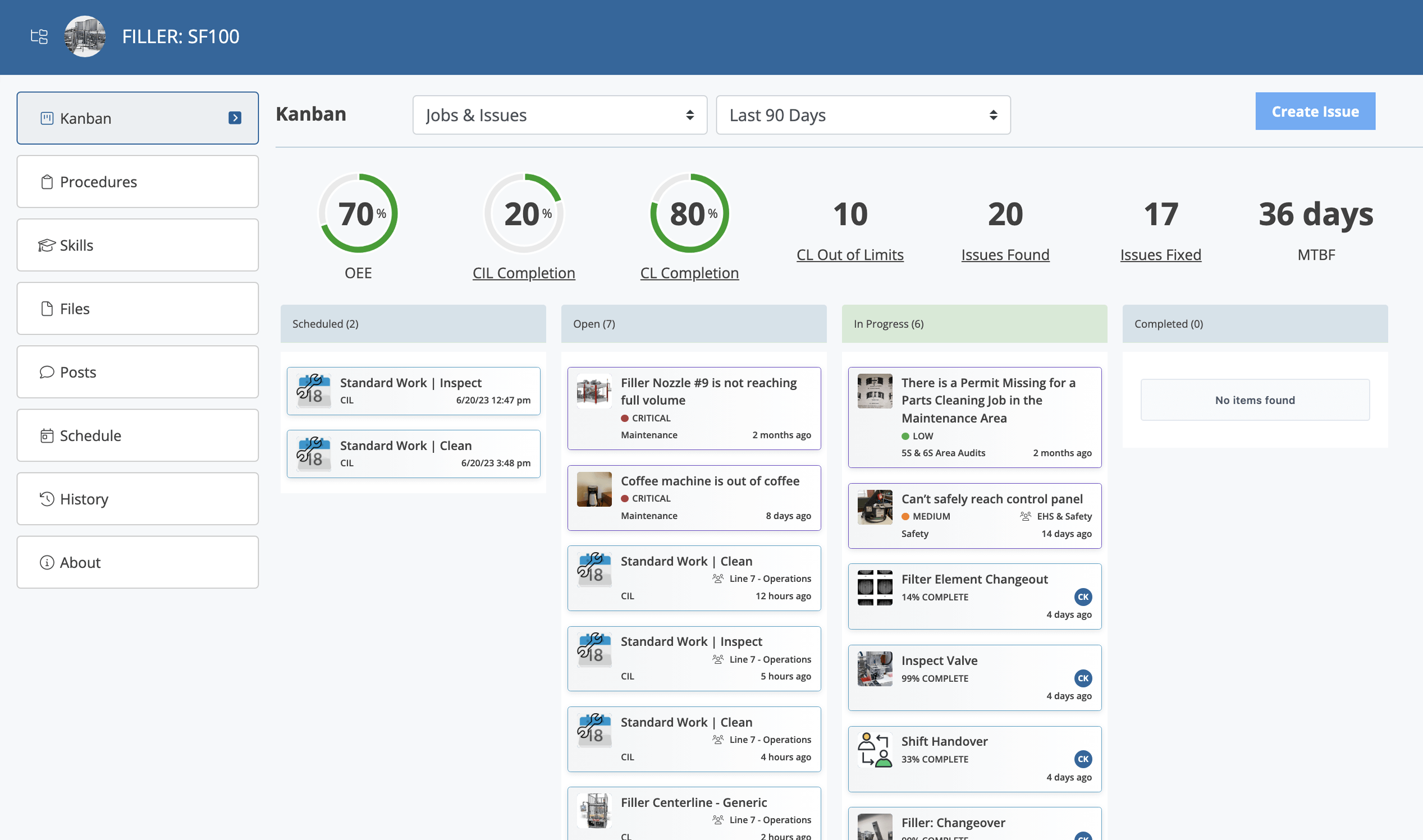

Glücklicherweise bietet die Connected-Worker-Lösung von Augmentir von überall aus Echtzeit-Einblick in alle betrieblichen Prozesse. Industrieunternehmen nutzen unser bahnbrechendes System zur Standardisierung und Digitalisierung von Qualitätssicherungsverfahren.

Wenn Sie selbst erfahren möchten, warum Unternehmen sich für Augmentir entscheiden, um ihre Qualitätssicherungsverfahren zu standardisieren und zu digitalisieren, vereinbaren Sie eine Demo.