In Gesprächen mit unseren Kunden taucht bei der Erörterung ihrer Umstellung auf digitale Prozesse ein wiederkehrendes Thema auf: Die größten Kosten und Belastungen entstehen oft durch den Zeit- und Arbeitsaufwand, der für die Digitalisierung vorhandener papierbasierter Materialien erforderlich ist.

Hängt Ihr Fertigungsbetrieb noch immer an veralteten papierbasierten Prozessen fest? Es ist Zeit, den Tatsachen ins Auge zu blicken: Papier hält Sie zurück. Der Aufwand für die Verwaltung von Papierspuren, veralteten Standardarbeitsanweisungen (SOPs) und inkonsistenten Schulungsmaterialien ist nicht nur unbequem, sondern belastet auch Ihre Produktivität, Effizienz und Ihr Endergebnis direkt.

Generative KI (GenAI) bietet eine transformative Möglichkeit, Inhalte zu digitalisieren, indem sie die Konvertierung papierbasierter Materialien wie SOPs, Arbeitsanweisungen und Checklisten in strukturierte, bearbeitbare digitale Formate automatisiert. Sie kann Inhalte verbessern, indem sie die Klarheit verbessert, visuelle Elemente integriert, Sprachen übersetzt und Arbeitsabläufe anpasst. Dadurch wird der manuelle Aufwand erheblich reduziert und der Übergang zu kostengünstigen digitalen Systemen beschleunigt.

Lesen Sie weiter, um mehr über die Herausforderungen der Inhaltsdigitalisierung, die potenziellen Vorteile des papierlosen Arbeitens und wie zu erfahren Augie, eine generative KI-Lösung von Augmentir, ermöglicht Fertigungsunternehmen, ihre digitale Transformation zu beschleunigen.

- Die Vorteile einer papierlosen Fertigung

- Herausforderungen

- Ihre papierlose Fertigung mit Augie

- Steigern Sie die Fertigungseffizienz mit einer papierlosen Fertigung

Die Vorteile einer papierlosen Fertigung

Eine papierlose Fertigung bietet in der Fertigung zahlreiche Vorteile, darunter eine höhere Effizienz durch den Wegfall zeitaufwändiger manueller Schreibarbeit und die Reduzierung von Fehlern. Sie bietet Echtzeitzugriff auf digitale Arbeitsanweisungen und verbessert so die Genauigkeit und Produktivität der Mitarbeiter an der Produktionslinie. Die Digitalisierung unterstützt eine bessere Einhaltung von Sicherheits- und Qualitätsstandards und ermöglicht gleichzeitig schnellere Aktualisierungen der Arbeitsabläufe.

Darüber hinaus verringert der Verzicht auf Papier die Umweltbelastung durch Abfallminimierung, steht im Einklang mit Nachhaltigkeitszielen und fördert eine vernetzte, datengesteuerte Umgebung, in der Erkenntnisse aus Echtzeitdaten zu kontinuierlicher Verbesserung und Innovation führen können.

Hier sind die wichtigsten Vorteile des papierlosen Arbeitens:

- Beschleunigen Sie das Onboarding Ihrer Mitarbeiter: Durch die Digitalisierung des Onboardings und die Integration von Schulungen in den Arbeitsablauf können Hersteller die Onboarding-Zeit neuer Mitarbeiter um 821 TP3T verkürzen.

- Produktivität erhöhen: Die Digitalisierung von Fertigungsabläufen bedeutet, dass keine manuelle, papierbasierte Datenerfassung oder Aufzeichnung mehr erforderlich ist. Die Arbeiter haben mehr Zeit, ihre Geräte zu bedienen, Aufgaben in der Werkstatt auszuführen und Lösungen für Probleme zu finden.

- Steigern Sie die Datengenauigkeit: Menschen machen häufig Fehler, aber die digitale Datenerfassung und -validierung kann helfen, menschliches Versagen auszugleichen und die Genauigkeit zu verbessern.

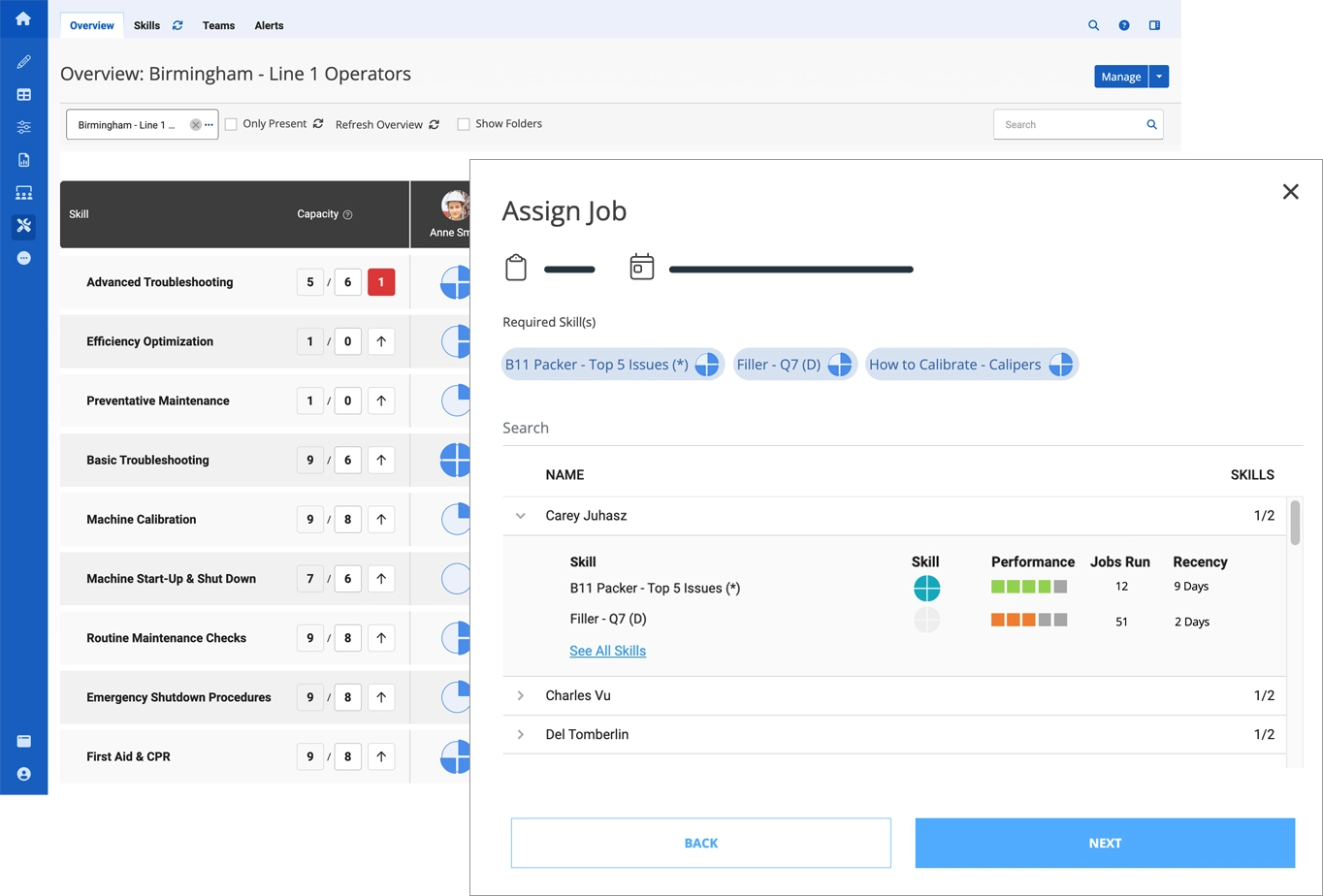

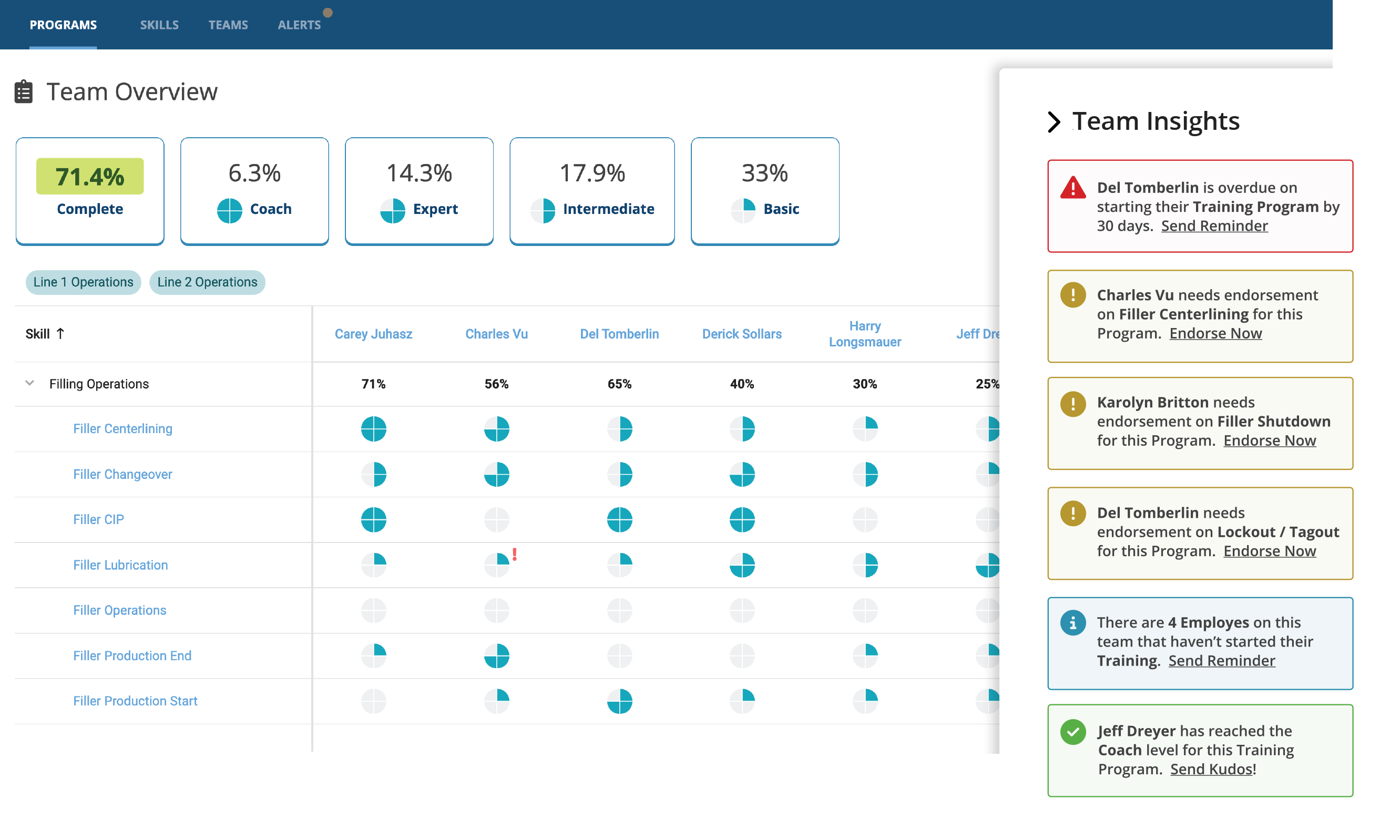

- Verbessertes Personalmanagement: Digitale Kompetenzverfolgung und KI-basierte Personalanalysen können dazu beitragen, Produktionsabläufe zu optimieren und die Arbeitsleistung zu maximieren.

- Verwalten Sie Echtzeitvorgänge: Mensch-Maschine-Schnittstellensysteme machen Papier, Akten und Jobtickets überflüssig. Dies bedeutet, dass Mitarbeiter Lagerbestände und andere Daten in Echtzeit analysieren können.

- Sparen Sie Geld, minimieren Sie Abfall: Obwohl der Verzicht auf Papier die Papierkosten eliminiert, gehen die Einsparungen darüber hinaus. Mit höherer Produktivität, Echtzeit-Abläufen und verbesserter Produktionsoptimierung können Kosten und Abfall in vielen Bereichen reduziert werden, was den Nachhaltigkeitszielen des Unternehmens entspricht.

Herausforderungen

Die Umstellung auf papierlose Fertigung bringt einige Herausforderungen mit sich und wenn Sie diese ignorieren, kann dies Ihren Fortschritt bremsen.

Standardarbeitsanweisungen (Standard Operating Procedures, SOPs), Arbeitsanweisungen und Checklisten werden in der Regel über Jahre hinweg erstellt und stellen einen bedeutenden Fundus an organisatorischem Wissen dar. Diese in digitale Formate umzuwandeln und dabei Genauigkeit und Zugänglichkeit zu wahren, kann eine gewaltige Herausforderung sein. Die Digitalisierung jahrelanger SOPs, Arbeitsanweisungen und Checklisten kann überwältigend sein, aber in veralteten Systemen festzustecken, kostet auf lange Sicht mehr. Der Widerstand von Mitarbeitern, die mit papierbasierten Prozessen vertraut sind, kann die Einführung verlangsamen, und wenn Ihre digitalen Tools nicht intuitiv sind, riskieren Sie, Ihr Team zu vergraulen. Die Integration in vorhandene Systeme ist keine leichte Aufgabe, und wenn Sie der Datensicherheit keine Priorität einräumen, machen Sie Ihren Betrieb angreifbar. Das Überwinden dieser Hürden ist entscheidend, um wettbewerbsfähig zu bleiben.

Hier können Generative AI und Augie einen transformativen Mehrwert bieten.

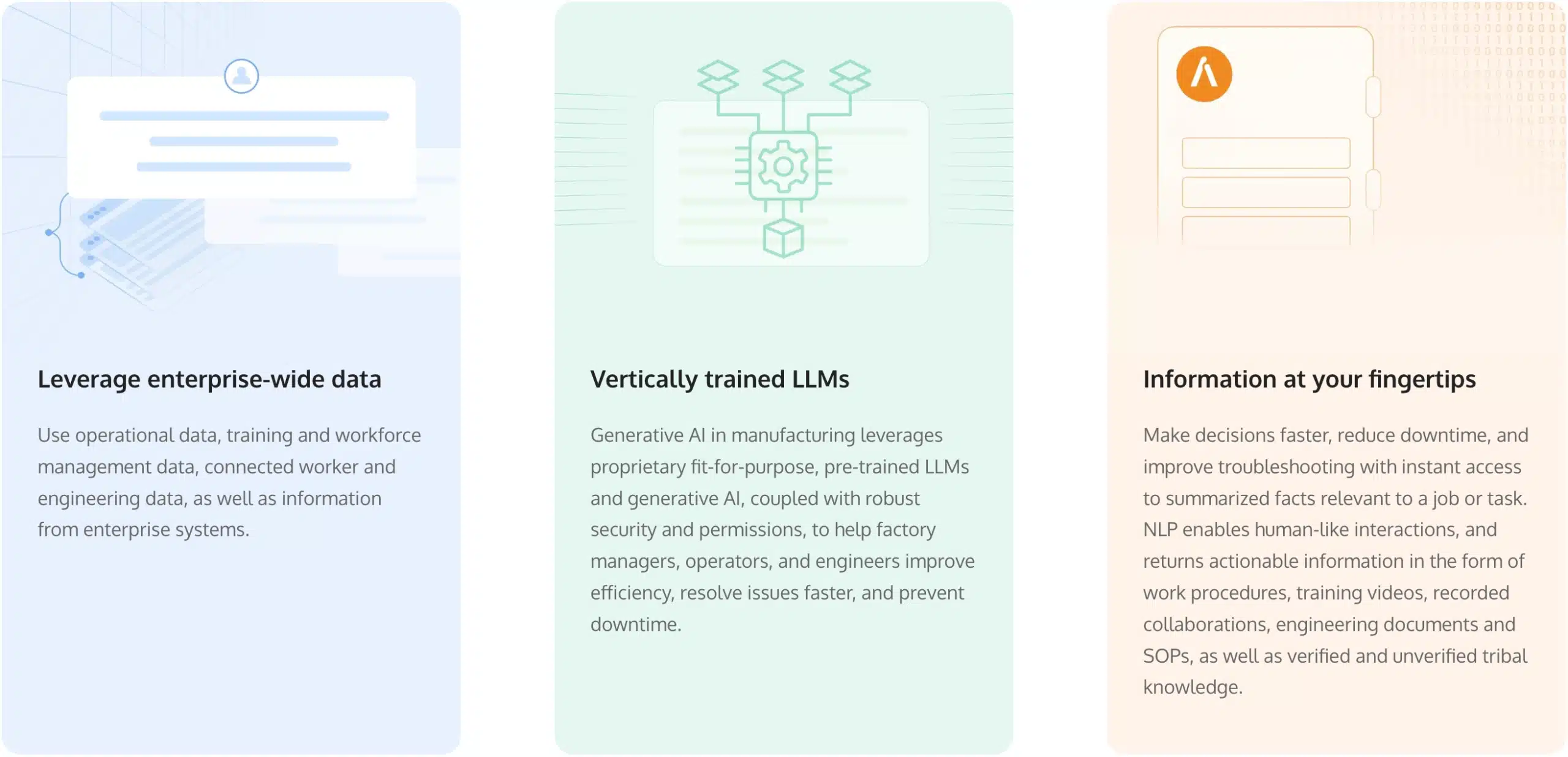

Generative KI bietet transformatives Potenzial für die Digitalisierung von Inhalten, indem sie die Konvertierung papierbasierter Materialien in strukturierte, digitale Formate automatisiert. Sie kann Informationen aus Dokumenten wie SOPs, Arbeitsanweisungen oder Checklisten analysieren und extrahieren und diese schnell in bearbeitbare, standardisierte Vorlagen übersetzen. GenAI ermöglicht auch die Verbesserung von Inhalten, z. B. das Umschreiben zur Verbesserung der Übersichtlichkeit, das Integrieren von Bildern, die Übersetzung von Sprachen oder die Anpassung von Inhalten an bestimmte Arbeitsabläufe. Indem GenAI den Digitalisierungsprozess beschleunigt und den manuellen Aufwand reduziert, ermöglicht es Unternehmen, effizienter und kostengünstiger auf digitale Systeme umzusteigen.

Ihre papierlose Fertigung mit Augie

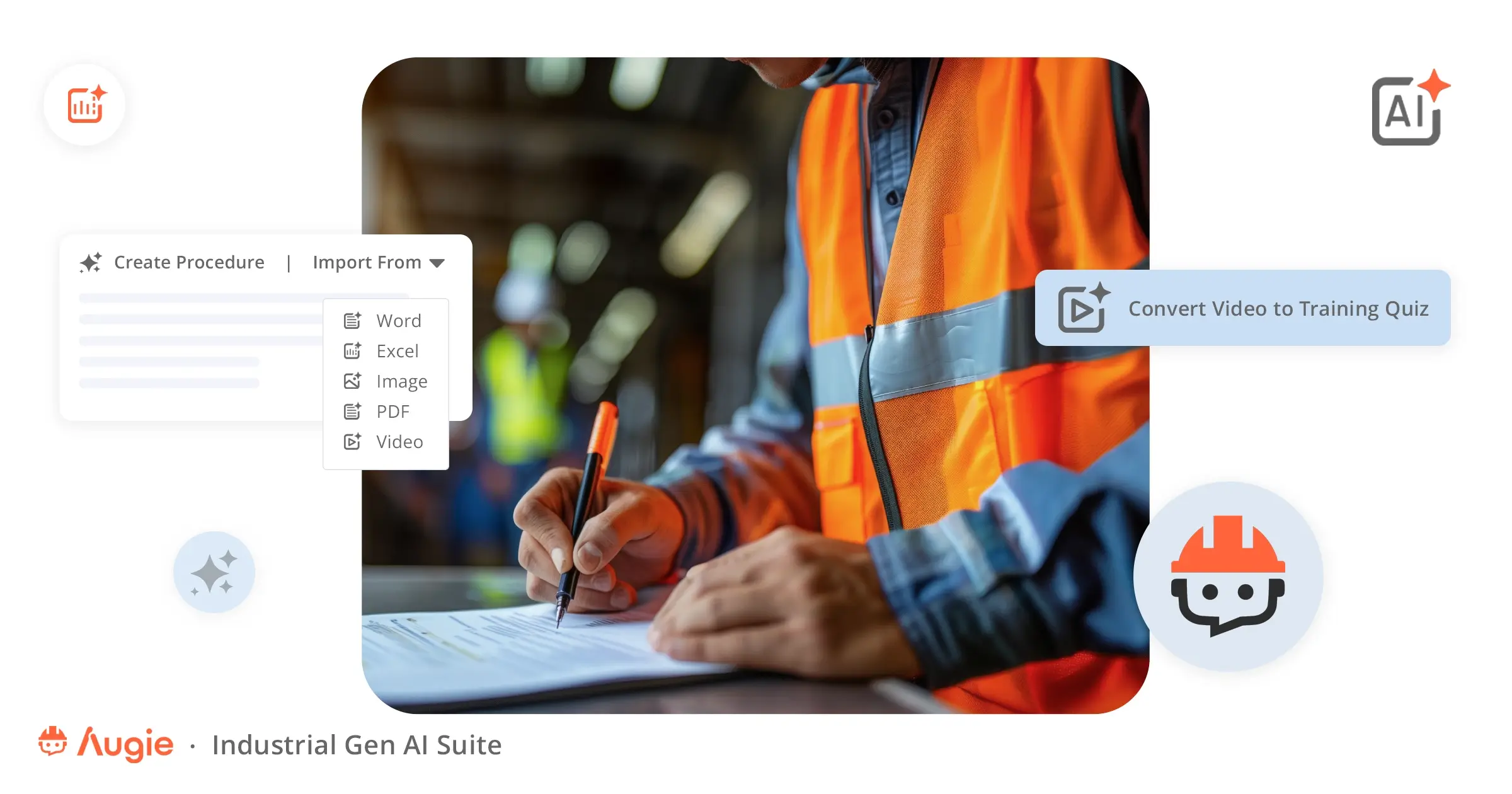

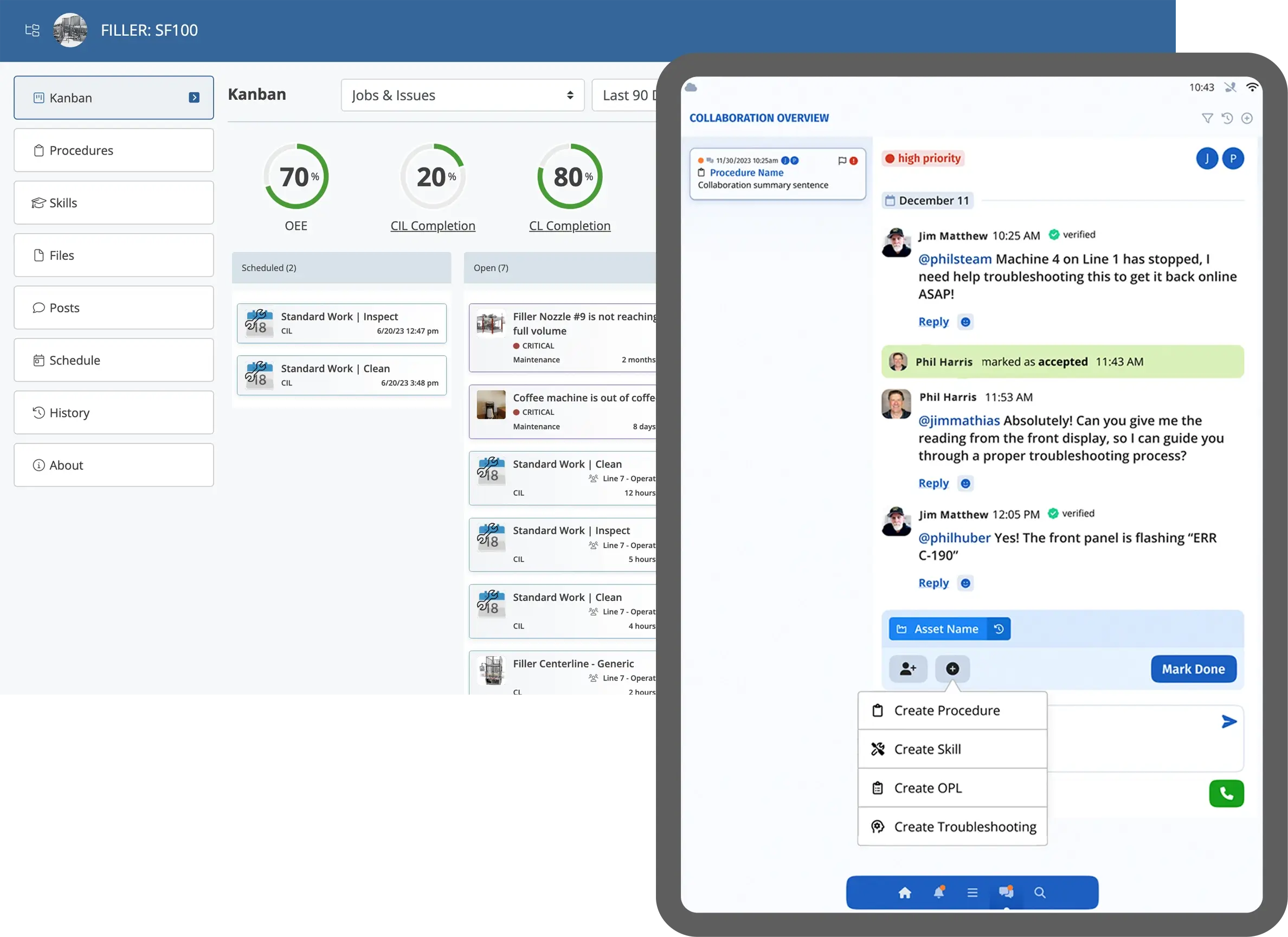

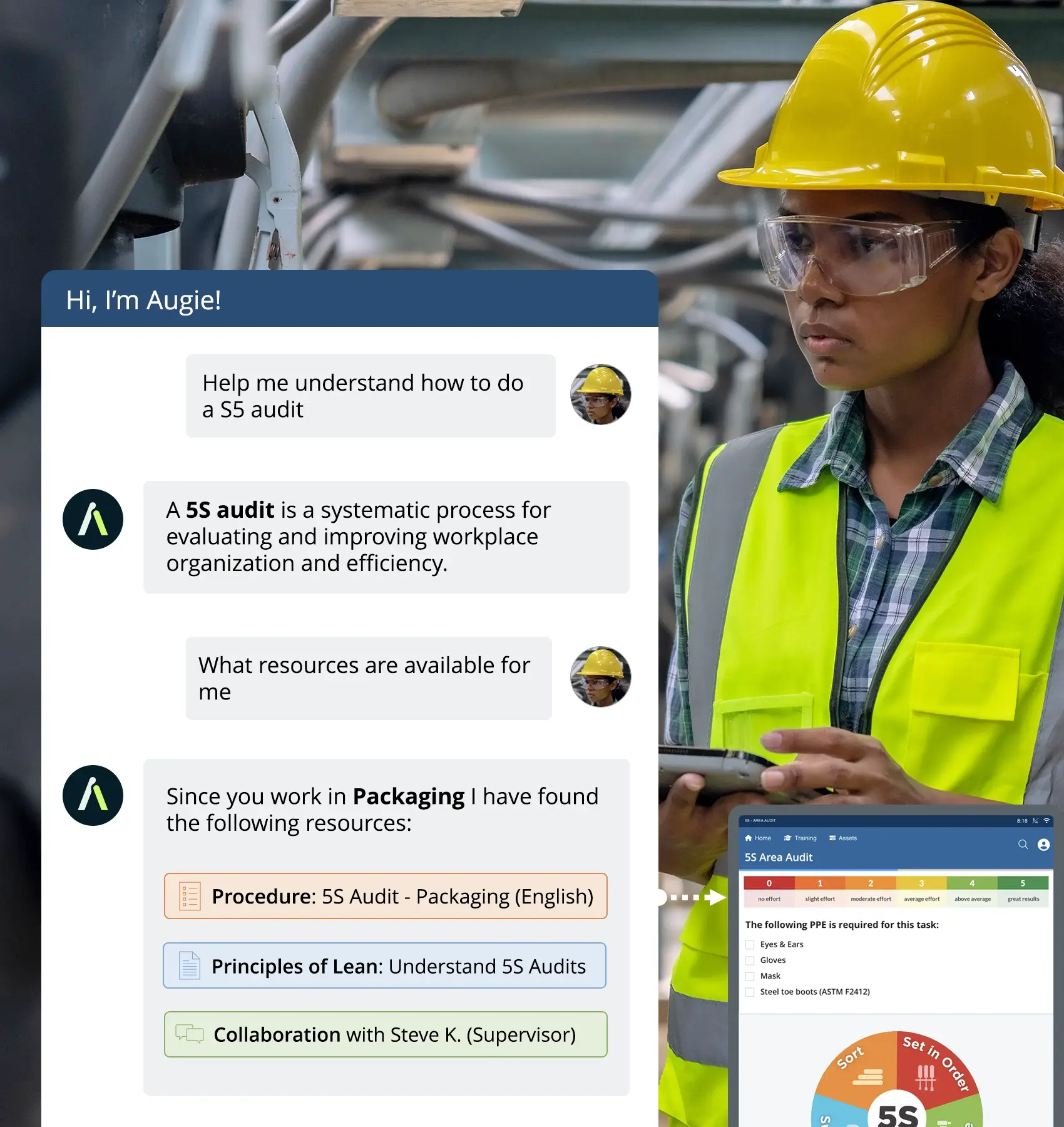

Augie, eine Suite industrieller generativer KI-Tools von Augmentir, revolutioniert die industrielle digitale Transformation, indem es fortschrittliche KI-Funktionen mit praktischen, menschenzentrierten Anwendungen kombiniert. Augie nutzt generative KI und die Leistungsfähigkeit fortschrittlicher Large Language Models (LLMs), um die Erstellung digitaler Inhalte zu transformieren, adaptive Workflows zu erstellen, Mitarbeiter in Echtzeit anzuleiten und Daten zu analysieren, um umsetzbare Erkenntnisse zu liefern.

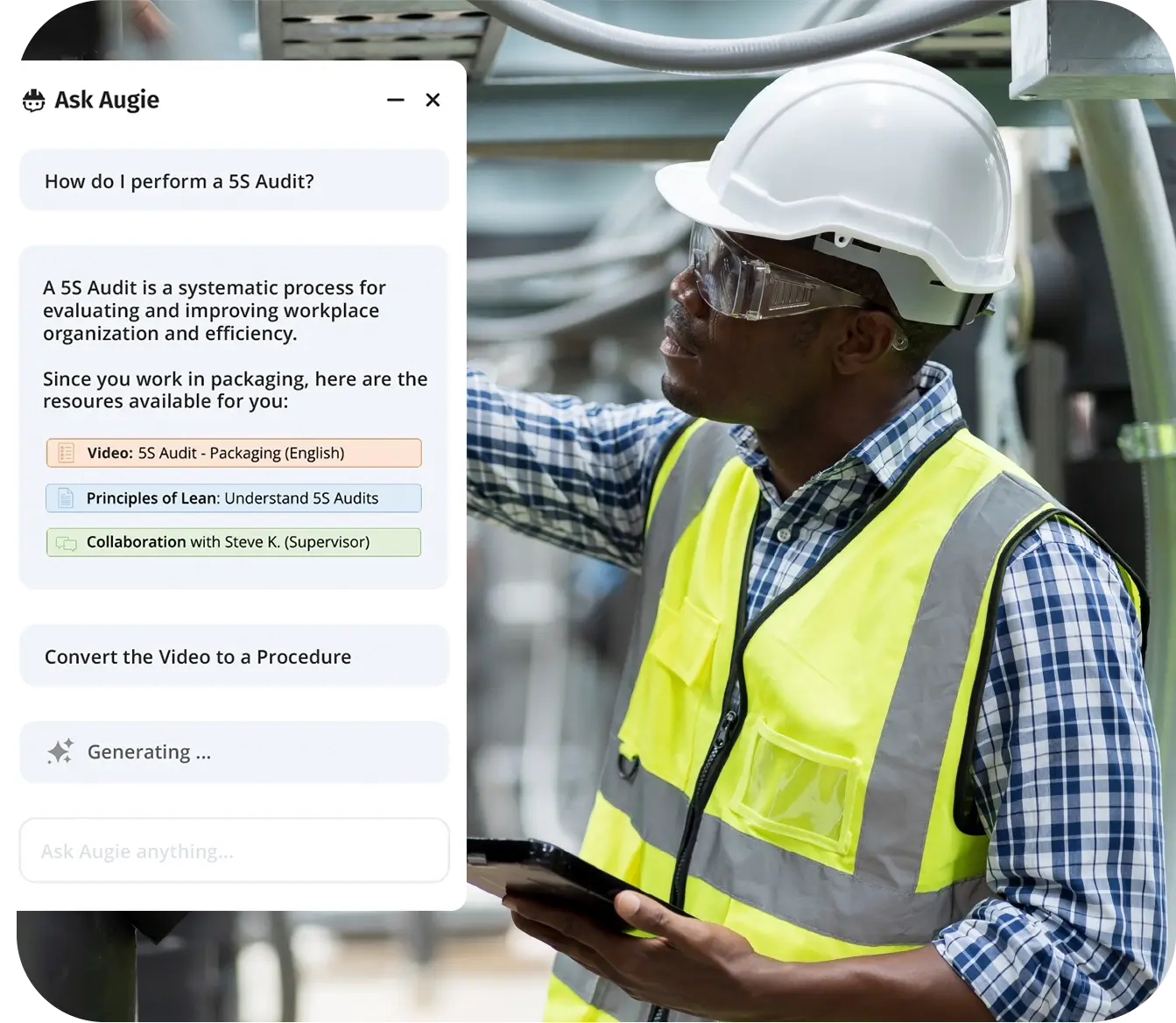

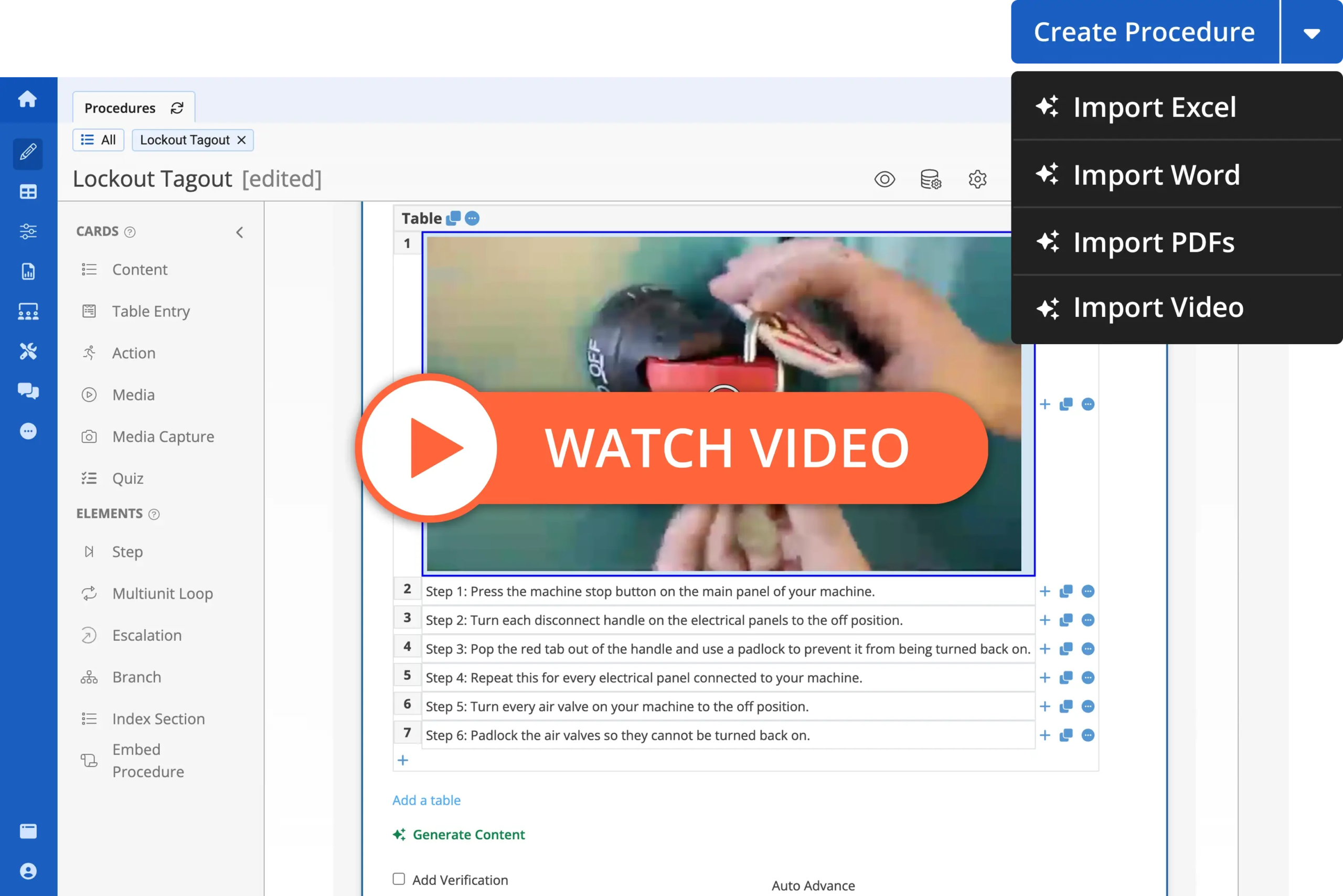

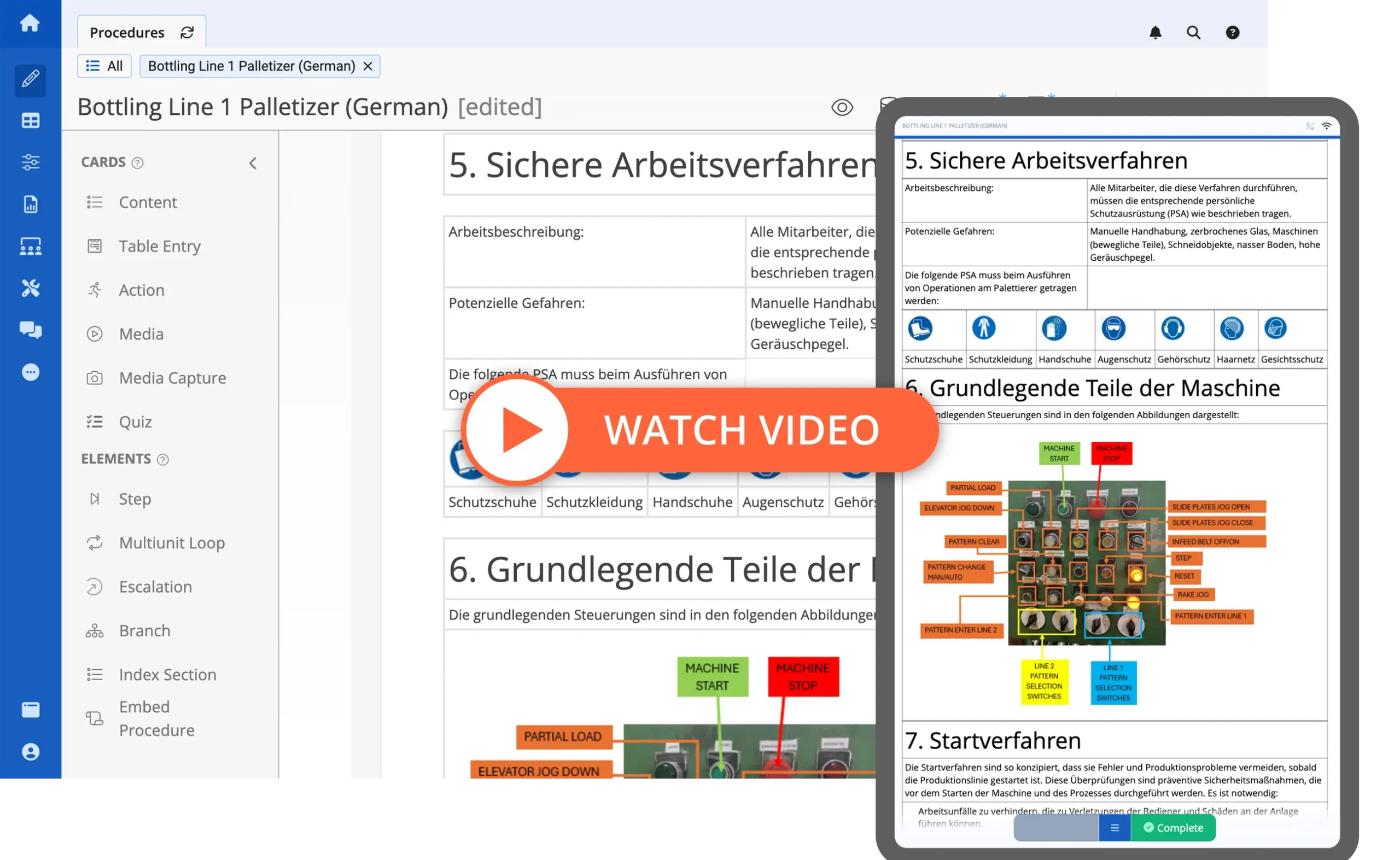

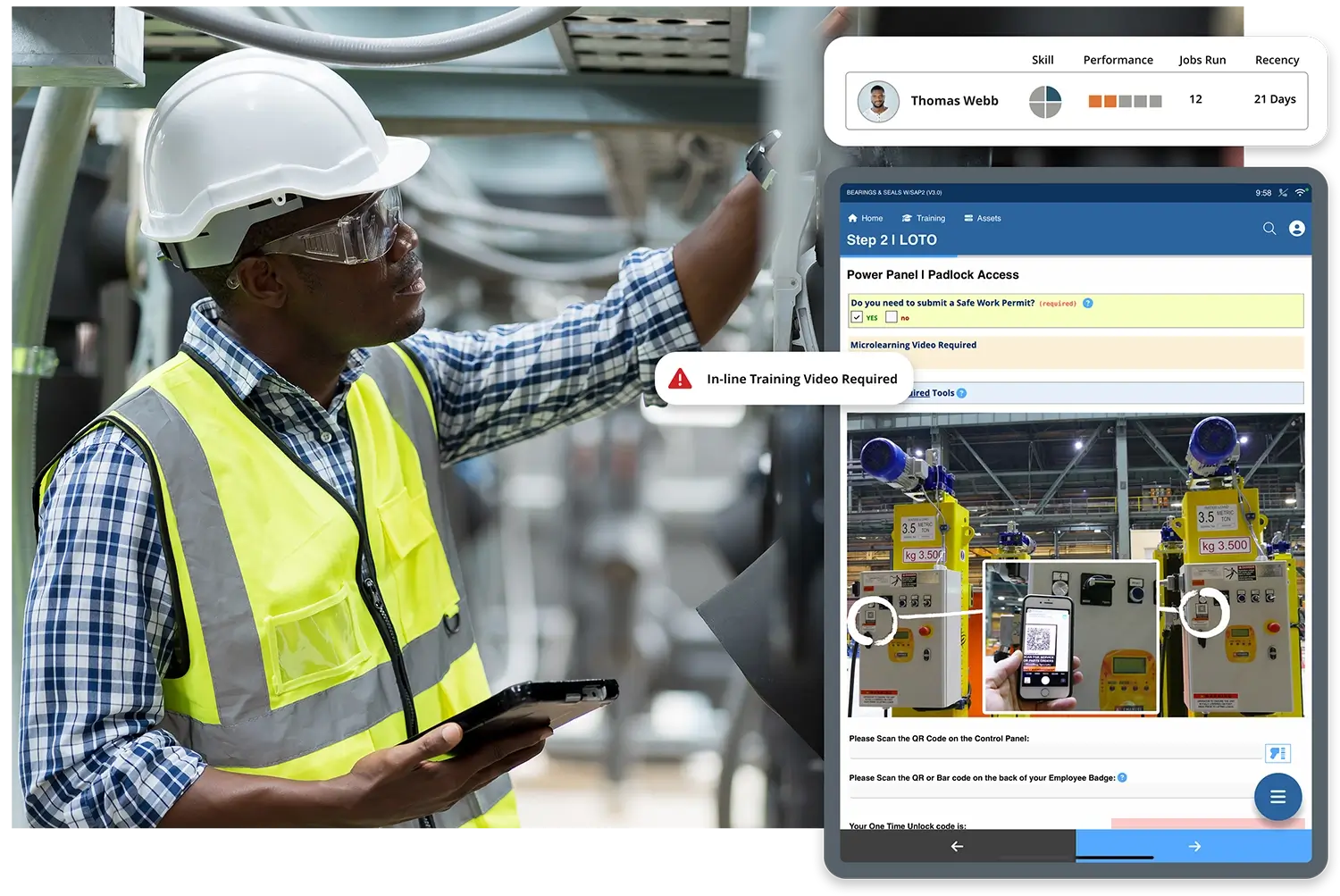

Augie ist ein leistungsstarkes Tool zur Beschleunigung des Übergangs von papierbasierten zu digitalen Abläufen in der Fertigung und Industrie. Erstellen Sie schnell Standardarbeitsanweisungen aus Excel, Word, PDFs, Bildern oder Videos. Der Augie Content Assistant verwendet Ihre vorhandenen Inhalte und generiert digitale Smart-Formulare, Checklisten und digitale Arbeitsanweisungen. Augie analysiert automatisch SOPs, Arbeitsanweisungen und andere Dokumente, um klare, vereinfachte Schulungsmodule zu erstellen. Es generiert interaktive Tests zur Vertiefung wichtiger Konzepte und passt Lernmaterialien an individuelle Fähigkeitsstufen an, um sicherzustellen, dass sich die Mitarbeiter mit relevanten Inhalten beschäftigen.

Mit Augie können Sie die Ineffizienzen papierbasierter Frontline-Arbeit hinter sich lassen. Augie verwandelt Ihre papierbasierten Arbeitsabläufe in nur wenigen Tagen in dynamische digitale Tools, rationalisiert Prozesse, reduziert Fehler und gibt Ihrer Belegschaft die Mittel, um in der heutigen schnelllebigen Umgebung Spitzenleistungen zu erbringen.

„

Augie hat uns dabei geholfen, unsere bestehenden papierbasierten SOPs und Schulungsunterlagen schnell in interaktive digitale Arbeitsanweisungen und Lerntools umzuwandeln. Wir haben unseren Digitalisierungsaufwand von Monaten auf Tage reduziert. Dadurch haben wir unsere Prozesse optimiert, die Fehlerquote gesenkt und die Weiterbildung unserer Belegschaft beschleunigt.

Leiter Digitale Transformation

Fortune 100 Lebensmittel- und Getränkehersteller

Die Digitalisierung ist nicht nur ein Upgrade – sie ist ein Schritt hin zu intelligenteren, wettbewerbsfähigeren Abläufen. Augie optimiert Inhalte für Mitarbeiter im Außendienst, bietet Feedback in Echtzeit und beseitigt Barrieren wie Sprachbarrieren oder Compliance-Probleme. Papier kann mit den umsetzbaren Erkenntnissen und der Anpassungsfähigkeit, die Augie bietet, einfach nicht mithalten.

Steigern Sie die Fertigungseffizienz mit einer papierlosen Fertigung

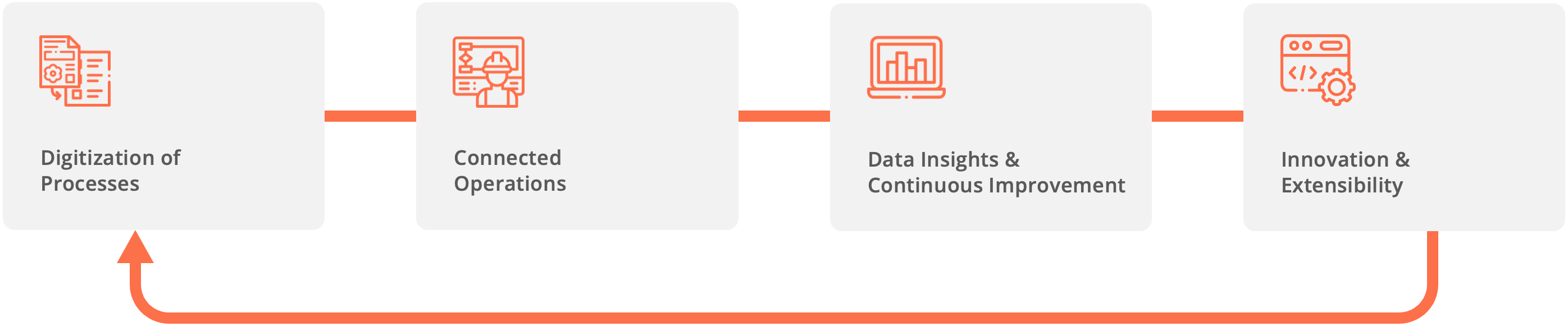

Augie revolutioniert die Arbeit der vernetzten Mitarbeiter, indem es eine robuste Suite von KI-Tools anbietet, die mit den Anforderungen der Organisation mitwachsen. Zunächst werden statische, papierbasierte Prozesse in dynamische, interaktive Arbeitsabläufe umgewandelt, wodurch die Zugänglichkeit und Effizienz für die Mitarbeiter im Außendienst verbessert wird. Während die Betriebsabläufe digital vernetzt werden, nutzt Augie Echtzeitdaten, um Ineffizienzen zu identifizieren, Arbeitsabläufe zu optimieren und kontinuierliche Verbesserungen voranzutreiben.

Die Augie Industrial Gen AI Suite transformiert jede Phase der Connected Worker Journey.

Mit seinen nahtlosen Integrationsfunktionen schafft Augie ein skalierbares Ökosystem, das Innovation und Anpassungsfähigkeit ermöglicht. Dieser umfassende Ansatz ermöglicht es Unternehmen, ihre Abläufe zu modernisieren und eine Grundlage für nachhaltigen Erfolg und Wachstum zu schaffen.

Bereit, mehr zu erfahren?

Wenn Sie bereit sind, Ihre Betriebsabläufe zu modernisieren und zukunftssicher zu machen, hilft Ihnen Augie dabei, den Sprung in eine wirklich papierlose Fertigung zu wagen. Wenn Sie es ernst meinen mit dem Aufbau eines widerstandsfähigen, effizienten Betriebs, ist es an der Zeit, keine Ausreden mehr zu suchen, sondern Maßnahmen zu ergreifen. Augie ist nicht nur ein Werkzeug – es ist die Zukunft der Fertigung. Betreten Sie eine papierlose Fertigung und überzeugen Sie sich selbst vom Unterschied.