Fallstudie

27%

Reduzierung von Qualitätsproblemen

24%

Verkürzung der Transformator-Produktionszeit

16%

Abbau der Auftragsbestände

Herausforderung

Unser Kunde ist ein weltweit führendes Technologieunternehmen, das auf Energiesysteme und -lösungen spezialisiert ist. Das Unternehmen konzentriert sich auf die Weiterentwicklung nachhaltiger Energietechnologien, um ein zuverlässigeres, effizienteres und sichereres Stromsystem zu ermöglichen.

Das Unternehmen stand vor mehreren Herausforderungen im Zusammenhang mit der manuellen Produktionsverfolgung und Qualitätsprüfung, darunter:

- Die Produktionsverfolgung und Qualitätsprüfungsprozesse wurden manuell auf Papier durchgeführt.

- Das Betriebsteam hatte nur wenig Einblick in den Produktionsstatus und Qualitätsprobleme.

- Erforderliche Aufgaben oder Prüfungen konnten umgangen werden, während andere nicht anwendbare Anforderungen mangelnde Disziplin förderten.

„Da wir uns auf papierbasierte Produktionsverfolgung und Qualitätsprüfungen verließen, hatten wir nur eingeschränkte Einblicke in den Echtzeit-Produktionsstatus und aufkommende Qualitätsprobleme. Dieser Mangel an Transparenz führte nicht nur dazu, dass kritische Aufgaben oder Prüfungen umgangen wurden, sondern führte auch zu Ineffizienzen, da nicht anwendbare Anforderungen Vorrang hatten.“

Nordamerikanischer Qualitätsmanager

Lösung

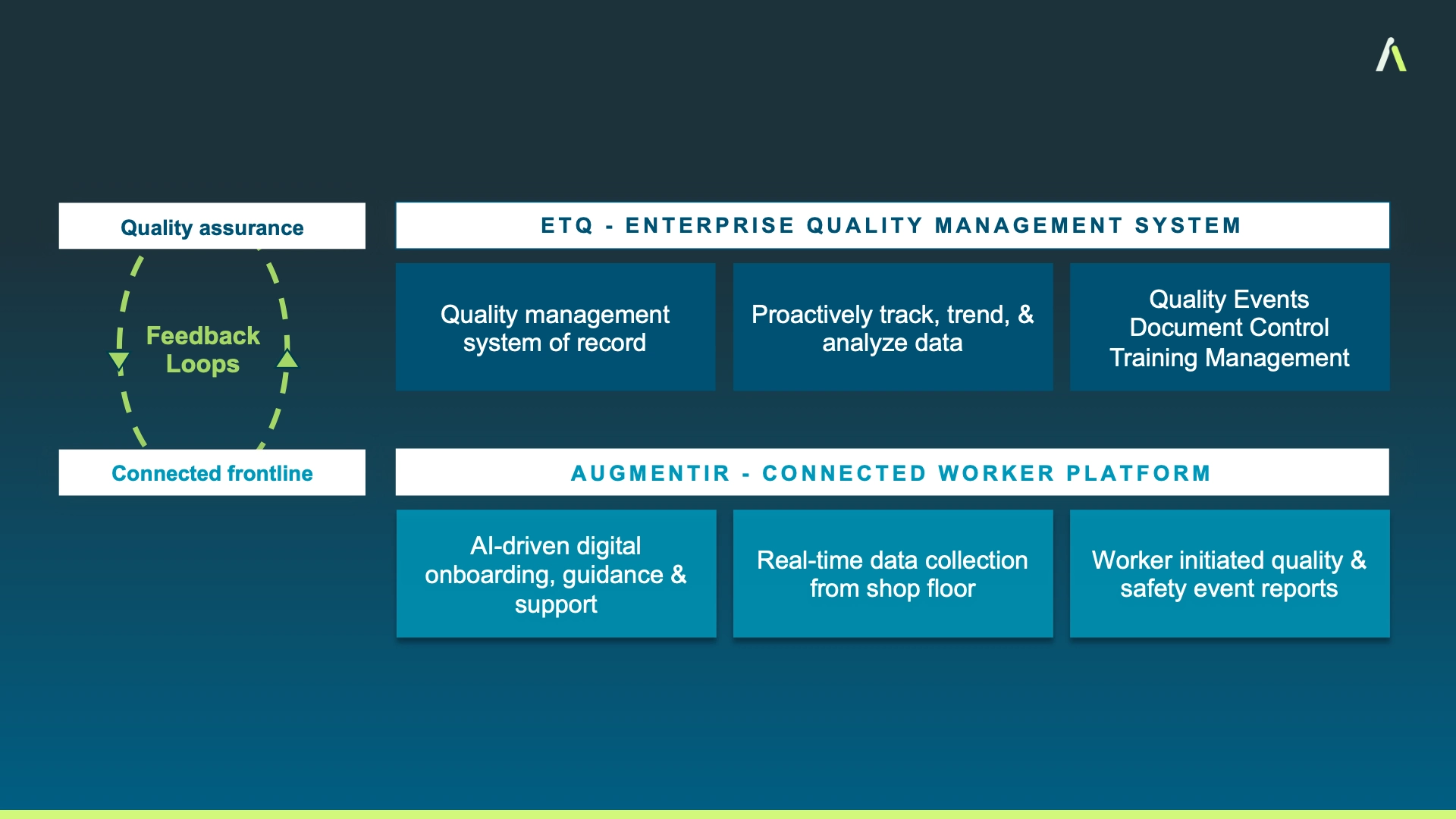

Das Unternehmen führte eine Connected Quality-Lösung von ETQ und Augmentir ein, um Herausforderungen bei der Produktionsverfolgung und Qualitätsprüfung zu bewältigen. Die Entscheidung, Augmentir zu implementieren, ergab sich aus der Notwendigkeit, die Betriebseffizienz zu modernisieren und zu verbessern und gleichzeitig ihr Engagement für die Bereitstellung zuverlässiger und nachhaltiger Energielösungen zu unterstützen.

Zu den wichtigsten Aspekten der Lösung gehörten:

- Bereitstellung: 7 Monate, um die gesamte Fertigungslinie auf Augmentir umzustellen

- Anwendungsfall: Herstellung und Montage von Schwermaschinen – Transformator

- Gewährleistete Kontinuität und Konnektivität zwischen den Abteilungsverfahren.

- Die Abteilungen sind mittlerweile miteinander verbunden, was zu Missverständnissen und Datenfehlern führt.

- Präsentieren Sie nur die relevanten Informationen zur richtigen Zeit am richtigen Ort, um die Prozessdisziplin zu unterstützen.

- Eine einzige Glasscheibe für benutzerdefinierte, auftragsbezogen gefertigte Anforderungen, Schulungen, Arbeitsanweisungen und Aufgabenerledigung.

- Schaffen Sie ein hohes Maß an Vertrauen in die Einhaltung grundlegender Sicherheitsanweisungen, persönlicher Schutzausrüstung und erforderlicher Aufgaben.

- Eliminieren Sie Papierprüfkarten und nicht anwendbare Schritte/Kontrollen und fügen Sie kundenspezifische Anforderungen hinzu.

- Ermöglicht eine Echtzeitüberwachung der Produktionsausführung.

- Stellen Sie in der Werkstatt leicht zugängliche Arbeitsanweisungen bereit.

- Ermöglichen Sie dem Bediener Zugriff auf Schulungshilfen und erleichtern Sie die Angabe der Schulungsanforderungen und des Status der Bedienerqualifikationen.

Ergebnisse

Durch die Einführung einer Connected Quality-Lösung von ETQ und Augmentir konnte das Unternehmen seine Qualitätsmanagementprozesse umgestalten und so eine höhere Betriebseffizienz, verbesserte Compliance und Übereinstimmung mit seiner Vision für die Förderung nachhaltiger Energietechnologien sicherstellen.

- Standardisierung, Echtzeit-Updates (Prozess-/Zeitersparnis), Vermeidung manueller Dateneingabe, Reduzierung von Ausschuss

- Die Zeit zur Fertigstellung eines neuen Transformators wurde um 24% verkürzt

- Rückgang der Auftragsbestände um 16%

- Qualitätsprobleme um 27% verringert

- Fehlerbehebung und Wissensmanagement rund um alle Fertigungsprozesse, um alle Mitarbeiter autonomer/austauschbarer zu machen

„Mit Augmentir haben wir eine nahtlose Verbindung zwischen den Abteilungsverfahren erreicht, die Kontinuität gewährleistet und die Missverständnisse und Datenfehler beseitigt, die uns zuvor geplagt haben. Indem wir die richtigen Informationen zur richtigen Zeit und am richtigen Ort präsentierten, haben wir die Prozessdisziplin gefördert und das Vertrauen aufgebaut, dass kritische Sicherheitsanweisungen, PSA-Anforderungen und wesentliche Aufgaben ausnahmslos befolgt werden. Die einheitliche Benutzeroberfläche hat alles rationalisiert – von kundenspezifischen, auftragsbezogen gefertigten Anforderungen bis hin zu Schulungen, Arbeitsanweisungen und Aufgabenerledigung. Die Echtzeitüberwachung der Produktionsausführung und der einfache Zugriff auf Schulungshilfen in der Werkstatt haben unsere Bediener gestärkt und sichergestellt, dass sie gut vorbereitet und qualifiziert sind, um unsere anspruchsvollen Standards zu erfüllen, während veraltete papierbasierte Systeme eliminiert wurden.“

Nordamerikanischer Qualitätsmanager