Erfahren Sie, wie Digital Standard Work die Fertigungsproduktion effektiv transformiert und betriebliche Spitzenleistung ermöglicht.

Fertigungsunternehmen spüren den Druck durch erhöhte Kundenanforderungen, Fachkräftemangel und starke Veränderungen in ihren Produktionsbelegschaften. Sie können diese Hindernisse jedoch effektiv überwinden mit digitale Standardarbeit ermöglicht durch Smart Connected Worker-Technologie. Digitale Standardarbeit fördert die betriebliche Exzellenz in der Fertigung durch erleichterten Wissensaustausch, verbesserte Prozessstandardisierung, gesteigertes Engagement der Mitarbeiter, verbesserte Flexibilität der Belegschaft und allgemeine Optimierung der Fähigkeiten der Belegschaft.

Standardisierte Arbeit in der Fertigung (Zentralausrichtung, Einrichtung/Wartung der Maschinen, Inspektionschecklisten, Schulung der Belegschaft, Schmierverfahren usw.) ist wirksam für die kontinuierliche Verbesserung der effizientesten und sichersten Methoden zur Durchführung von Arbeiten, um die Kundennachfrage zu erfüllen und gleichzeitig den Abfall zu minimieren. Digitales Standardwerk geht bei diesen Prozessen noch einen Schritt weiter und erweitert sie mithilfe digitaler Technologie, um eine echte Kultur der kontinuierlichen Verbesserung zu etablieren, in der Mitarbeiter im Außendienst und Prozesse in der Fertigung von digitalen Arbeitsabläufen, Zusammenarbeit, KI-gestützter Anleitung, generativen KI-Assistenten, Echtzeitzugriff auf zentrale Wissensdatenbanken und vielem mehr profitieren.

Durch die Neudefinition von Standardarbeit für das digitale Zeitalter können Hersteller durch mehr Effizienz, Qualität, Flexibilität und Innovation in ihren Produktionsmitarbeitern operative Spitzenleistungen erzielen. Lesen Sie mehr über digitale Standardarbeit und wie sie die Produktion in der Fertigung effektiv verändert und Erfolg ermöglicht:

- Standardarbeit in der Fertigung digitalisieren

- Einbindung von Frontline-Mitarbeitern durch digitale Standardarbeit

- Effektivere Zusammenarbeit fördern

Standardarbeit in der Fertigung digitalisieren

Entsprechend Forbes und McKinseyDurch digitale Tools können Hersteller Maschinenausfallzeiten um 301 bis 501 TP3T reduzieren und qualitätsbezogene Kosten um 101 bis 201 TP3T senken. Die effektive Digitalisierung der Standardarbeit in der Fertigung durch intelligente, KI-gesteuerte Connected Worker-Technologie umfasst:

- Interaktive digitale Arbeitsanweisungen

Ersetzen Sie papierbasierte Standardarbeitsanweisungen (SOPs) durch interaktive digitale Arbeitsanweisungen die Multimedia-Elemente wie Videos, Bilder und Animationen enthalten. Auf diese können Mitarbeiter auf Tablets, Wearables und anderen Mobilgeräten direkt in der Werkstatt zugreifen. - Datenerfassung und -integration

Nutzen Sie intelligente Tools und Sensoren, um Daten aus dem Herstellungsprozess automatisch zu erfassen, z. B. Drehmomentwerte, Zykluszeiten und Qualitätsprüfungen. Diese Daten können in die digitalen Arbeitsanweisungen integriert werden, um Feedback in Echtzeit zu liefern und die Einhaltung von Standards sicherzustellen. - Workflow-Automatisierung

Automatisieren Sie Aufgaben ohne Mehrwert wie Dateneingabe, Genehmigungen und Dokumentation über vernetzte Arbeitsplattformen. Dies optimiert Arbeitsabläufe, reduziert Fehler und gibt den Mitarbeitern die Möglichkeit, sich auf wertschöpfende Aktivitäten zu konzentrieren, die mit der Standardarbeit in Einklang stehen. - Wissensmanagement

Digitalisieren und zentralisieren Stammeswissen von Augmentir und sein implizites Wissen, Best Practices und Prozessdokumentation in einer vernetzten Mitarbeiterplattform. Dies stellt sicher, dass standardisierte Methoden leicht zugänglich und aktualisierbar sind, um einen konsistenten Wissensaustausch innerhalb der Belegschaft zu gewährleisten.

Der Einsatz intelligenter, vernetzter Arbeitsplattformen zur Digitalisierung und Optimierung von Standardarbeiten in der Fertigung steigert die Produktivität, sorgt für eine bessere und konsistentere Produktqualität und fördert eine sicherere Arbeitsumgebung für einen verbesserten Betriebserfolg. Vernetzte Arbeitsplattformen, die Standardarbeiten digitalisieren, können auch zur Unterstützung des umfassenderen IWS eines Unternehmens eingesetzt werden (Integrierte Arbeitssysteme)-Strategie, die dazu beiträgt, die betriebliche Exzellenz in der Fertigung zu verbessern.

Die Verwendung eines Low-Code-No-Code-Workflow-Builders vereinfacht die Erstellung komplexer digitaler Workflows für Frontline-Arbeitsprozesse. Darüber hinaus erleichtert die Integration von Remote-Collaboration-Tools die Echtzeit-Anleitung, den Wissensaustausch und die Möglichkeit, Standardarbeitsabläufe auf der Grundlage des erfassten Stammeswissens zu aktualisieren.

Einbindung von Frontline-Mitarbeitern durch digitale Standardarbeit

Da sich die Belegschaften im verarbeitenden Gewerbe aufgrund von Pensionierungen verschieben und Stammeswissen Um Verluste zu vermeiden, ist eine effektive Mitarbeiterschulung für den anhaltenden Erfolg von entscheidender Bedeutung. Interaktive digitale Schnittstellen, erweiterte und verbesserte Funktionen und tragbare Technologien machen Standardarbeitspraktiken wie Mitarbeiterschulungen ansprechender und zugänglicher und verbessern so die Akzeptanz und Einhaltung durch die Belegschaft.

Digitale Tools erleichtern die Informationstransparenz und den Wissensaustausch zwischen den Mitarbeitern im Außendienst. So können sie voneinander lernen, bewährte Verfahren austauschen und zu einer Kultur der kontinuierlichen Verbesserung beitragen. Durch die Verfolgung und Analyse von Leistungsdaten aus digitalen Systemen können Hersteller Spitzenkräfte identifizieren, personalisiertes Feedback geben und Erfolge anerkennen, wodurch das Engagement und die Motivation der Mitarbeiter im Außendienst gefördert werden.

Digital Standard Work stärkt die Mitarbeiter im Außendienst, indem es sie in Prozessverbesserungen einbezieht, ihre Beiträge anerkennt und ihnen Möglichkeiten zum Lernen und Wachsen bietet, was zu mehr Arbeitszufriedenheit und Engagement führt. Durch den Einsatz digitaler Technologien und interaktiver Schnittstellen können Hersteller Standardarbeitsabläufe in ansprechende und stärkende Erfahrungen für ihre Mitarbeiter im Außendienst umwandeln und so Produktivität, Qualität und eine Kultur der kontinuierlichen Verbesserung fördern.

Das Wichtigste dabei ist, dass es dem Produktions- und Fabrikpersonal die Werkzeuge an die Hand gibt, die es braucht, um erfolgreich zu sein. Auf diese Weise entsteht eine zufriedenstellendere Umgebung, in der die Mitarbeiter zur Arbeit kommen und mit dem, was sie tun und wie sie es tun, zufrieden sind.

Effektivere Zusammenarbeit fördern

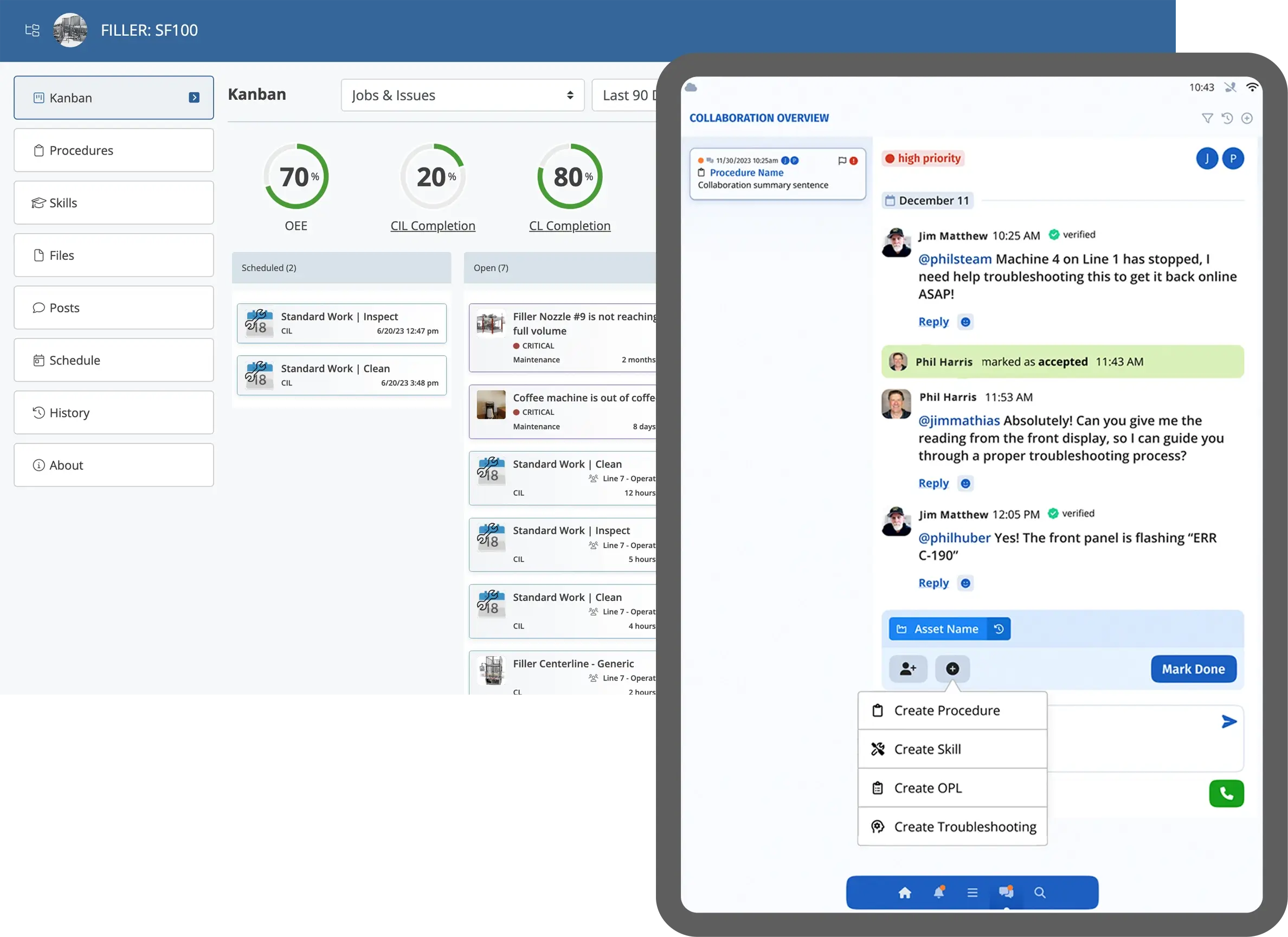

Digitale Standardarbeit erleichtert auch die Zusammenarbeit zwischen Ihren Frontline-Teams. Effektive Kommunikation beginnt mit digitalen Tools, und durch die Implementierung digitaler Standardarbeit mit Connected Worker-Technologie können Hersteller Frontline-Teammitglieder über Schichten, Abteilungen, Standorte und Sprachen hinweg vernetzen und so die Transparenz bei Personalplanung, Schulung, Kompetenzverfolgung verbessern. tägliches Management, Fehlerbehebung und mehr.

Von Mitarbeitern an der Produktionslinie bis hin zu Führungskräften: Eine digitale Standardarbeitsstrategie, die die Technologie für vernetzte Mitarbeiter nutzt, ermöglicht es den Mitarbeitern, nahtlos zusammenzuarbeiten und einfach auf Informationen zuzugreifen. Lösungen für vernetzte Mitarbeiter, die Tools für die industrielle Zusammenarbeit umfassen, ermöglichen es den Mitarbeitern, sich virtuell mit Fachexperten zu verbinden, um Anleitung und Unterstützung aus der Ferne zu erhalten. Diese Softwaretools werden in der Fertigung und anderen industriellen Umgebungen immer üblicher, wo Unternehmen mit einer zunehmend verteilten und entfernten Belegschaft konfrontiert sind, aber dennoch Teamarbeit benötigen, um Fehler zu beheben und Probleme zu lösen. Kurz gesagt: Mitarbeiter können in kürzerer Zeit mehr und mit größerer Genauigkeit erledigen.

Möchten Sie mehr erfahren?

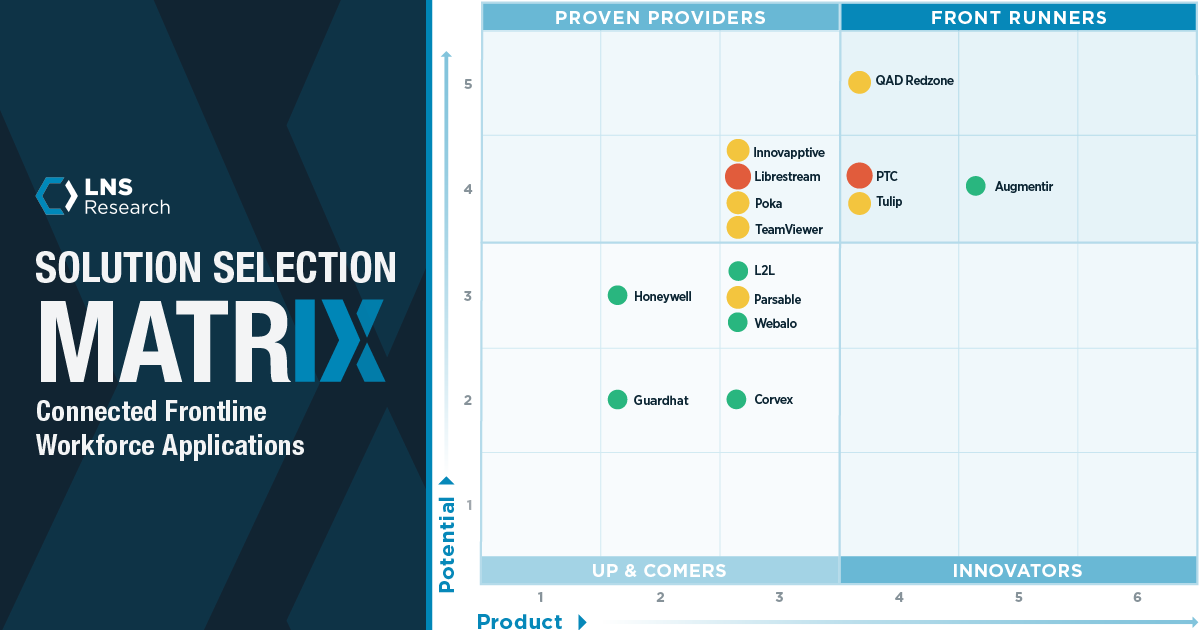

Wenn Sie mehr darüber erfahren möchten, wie Augmentir und unsere KI-gestützte Connected Worker-Lösung Standardarbeiten digitalisieren, Abläufe rationalisieren, die Kommunikation verbessern und Frontline-Mitarbeiter mit den Tools und Informationen ausstatten, die sie benötigen, Vereinbaren Sie eine Demo mit einem unserer Produktexperten.