Intelligente Fertigung

Smart Manufacturing stellt eine deutliche Abkehr von traditionellen Fertigungsansätzen dar. Der Schwerpunkt liegt auf der Vernetzung, datengesteuerter Entscheidungsfindung und der Unterstützung der Mitarbeiter durch künstliche Intelligenz (KI) und andere digitale Technologien, um effizientere, flexiblere und reaktionsschnellere Produktionsabläufe zu schaffen.

Heute nutzen führende Fertigungsunternehmen intelligente Technologien und Methoden, um Nachhaltigkeit und Sicherheit zu erhöhen, die Effizienz von Anlagen und Mitarbeitern zu verbessern, die Produktqualität zu steigern und die Produktionskosten zu senken.

Weitere Informationen zu Smart Manufacturing, seinen Vorteilen, aktuellen Anwendungsbeispielen und seiner Integration in Ihren Betrieb finden Sie im folgenden Leitfaden:

Was ist Smart Manufacturing?

Smart Manufacturing wurde erstmals 2006, zunächst als „Smart Process Manufacturing“, bei einem Workshop der National Science Foundation zur Cyberinfrastruktur erwähnt.

Seitdem hat sich der Begriff zu der Anwendung fortschrittlicher Technologien und Datenanalysen entwickelt, um Herstellungsprozesse zu verbessern und sie effizienter, flexibler und nachhaltiger zu gestalten. Er nutzt Innovationen wie vernetzte Worker-Plattformen, künstliche Intelligenz (KI), Cloud Computing und Big Data-Analyse, um vernetzte Produktionsumgebungen zu schaffen.

Heutzutage durchdringen intelligente Fertigungstechnologien und -prozesse viele Aspekte der Fertigung vom Gesundheitswesen bis hin zu Baumaterialien und nutzen Daten und Werkzeuge zur Optimierung, Abfallreduzierung und Verbesserung der Sicherheit.

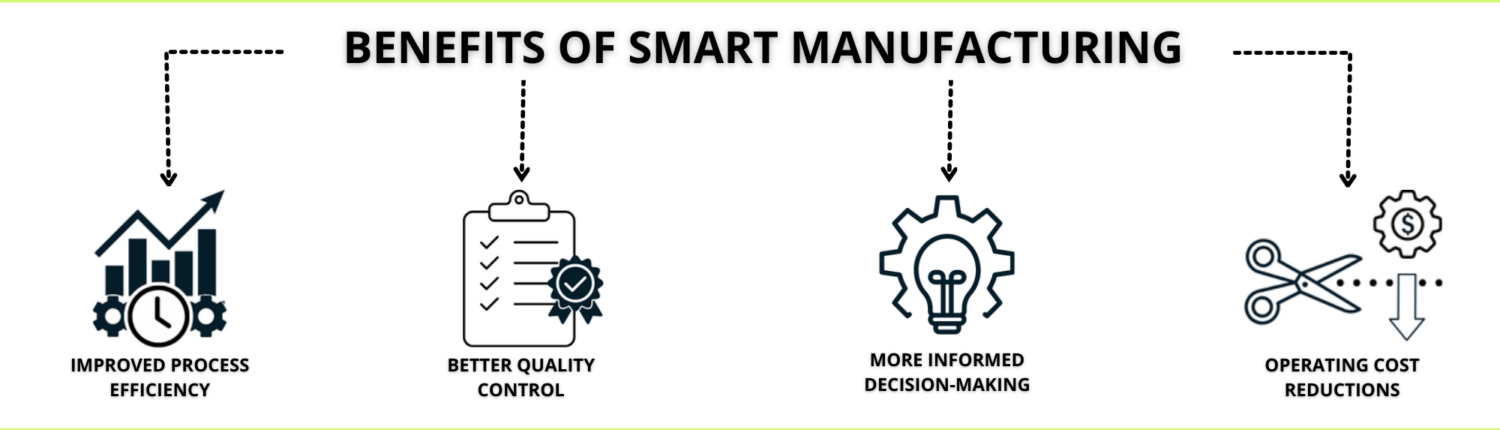

Vorteile der intelligenten Fertigung

Anhaltende wirtschaftliche Unsicherheiten, angespannte Arbeitsmärkte und steigende Kosten stellen für Hersteller eine ständige Herausforderung dar. Dies unterstreicht, wie wichtig es ist, innovative Technologien einzusetzen, um Herstellungsprozesse zu verbessern, die Qualitätskontrolle zu erhöhen, die Betriebskosten zu senken und den Mitarbeitern im Produktionsbereich sofortigen Zugriff auf wichtige Informationen zu ermöglichen, die eine fundierte und schnelle Entscheidungsfindung ermöglichen.

- Verbesserte Prozesseffizienz: Durch den Einsatz fortschrittlicher KI-Tools und vernetzter Technologie können Hersteller ihre Prozesse effizienter gestalten und die Anlageneffizienz im Durchschnitt um 20% steigern. Diese Tools können auch den Wartungsbedarf der Geräte vorhersagen, die Ressourcennutzung optimieren und die Aktivitäten an der Front kontinuierlich überwachen, um sofortige Anpassungen zu ermöglichen.

- Bessere Qualitätskontrolle: Durch Initiativen zur intelligenten Fertigung konnten die Hersteller die Produktqualität um mehr als 301 TP3T steigern. Vernetzte Qualitätslösungen Bereitstellung eines geschlossenen Ökosystems für das Qualitätsmanagement, das es intelligenten Fertigungsinitiativen ermöglicht, Silos aufzubrechen und wertvolle Daten aus der Fabrikhalle zu automatisieren. Dadurch werden die Auswirkungen mangelhafter Qualität gemildert und gleichzeitig kontinuierliche Verbesserungen vorangetrieben.

- Informiertere Entscheidungsfindung: Innovative Technologien ermöglichen den Mitarbeitern im Produktionsbereich sofortigen Zugriff auf wichtige Informationen im Arbeitsablauf und helfen ihnen, schnell und effizient fundierte Entscheidungen zu treffen. Darüber hinaus sammeln vernetzte Systeme innerhalb der Fertigungsprozesse große Datenmengen aus verschiedenen Quellen und bieten dem Management einen umfassenden Überblick über die Abläufe, um fundierte Strategien und eine intelligente Ressourcenzuweisung zu entwickeln.

- Senkung der Betriebskosten: Intelligente Systeme und fortschrittliche Analysen sorgen für eine optimale Nutzung der Ressourcen, minimieren den Abfall und senken die Materialkosten um 30% oder mehr. Vernetzte Planung und andere Humankapitalmanagementsysteme ermöglichen eine intelligente Personalbesetzung und Arbeitskräfteprognose, sodass Hersteller bei Bedarf strategisch Talente weiterbilden, umschulen und anwerben können. Und schließlich reduzieren vorausschauende Wartung und Echtzeitüberwachung ungeplante Ausfallzeiten und vermeiden kostspielige Störungen.

Zusätzlich zu den oben genannten Vorteilen Deloitte Jüngste Studien haben ergeben, dass Smart-Factory-Initiativen die Sicherheit und Nachhaltigkeit der Arbeiter um mehr als 10% erhöhen und so einen sichereren und nachhaltigeren Arbeitsplatz für alle schaffen.

Beispiele für intelligente Fertigungstechnologien

Viele der Smart-Manufacturing-Aktivitäten begannen in Deutschland, doch heute gibt es derartige Initiativen überall auf der Welt, die zu besseren, sichereren und nachhaltigeren Herstellungsverfahren beitragen.

Im Kern handelt es sich bei Smart Manufacturing um einen technologieorientierten Ansatz, der vernetzte Systeme und Maschinen nutzt, um Mitarbeiter in der Fertigung zu unterstützen und zu entlasten sowie die Produktionsprozesse zu optimieren und zu verbessern.

Beispiele für intelligente Fertigungstechnologien am industriellen Arbeitsplatz sind:

- Internet der Dinge (IoT): Verbindung von Maschinen und Geräten mit dem Internet zum Sammeln und Austauschen von Daten, wodurch eine Echtzeitüberwachung und -steuerung von Herstellungsprozessen ermöglicht wird.

- Cloud Computing: Nutzung Cloud-basierter Plattformen zum Speichern, Verwalten und Verarbeiten von Daten, um skalierbare und flexible Fertigungsabläufe zu ermöglichen.

- Additive Fertigung (3D-Druck): Erstellen von Objekten durch schichtweises Hinzufügen von Material, was komplexe Designs, Anpassungen und schnelles Prototyping ermöglicht.

- Künstliche Intelligenz (KI) und maschinelles Lernen: Implementierung von KI-Algorithmen zur Datenanalyse, Vorhersage von Wartungsbedarf, Optimierung von Produktionsplänen und Verbesserung von Entscheidungsprozessen.

- Big-Data-Analyse: Analysieren Sie große Datenmengen aus verschiedenen Quellen, um Erkenntnisse zu gewinnen, die Qualität zu verbessern, Ausfallzeiten zu reduzieren und die Gesamtproduktivität zu steigern.

- erweiterte Realität: Einsatz von Augmented Reality (AR) für Schulung, Wartung und Fernunterstützung sowie zur Visualisierung und Simulation von Fertigungsprozessen.

- Digitale Zwillinge: Erstellen einer digitalen Replik von physischen Anlagen, Prozessen und Systemen, um die Leistung zu simulieren, vorherzusagen und zu optimieren.

- Industrielle Robotik: Einsatz von Robotern für Aufgaben wie Montage, Schweißen, Lackieren und Materialhandhabung zur Steigerung von Präzision, Effizienz und Sicherheit.

- Kollaborative Roboter (Cobots): Roboter, die dafür entwickelt wurden, Seite an Seite mit Menschen zu arbeiten und die Produktivität und Sicherheit zu steigern, indem sie Aufgaben teilen und bei komplexen Vorgängen assistieren. Dieses Konzept wird nun erweitert um Generative KI-Assistenten.

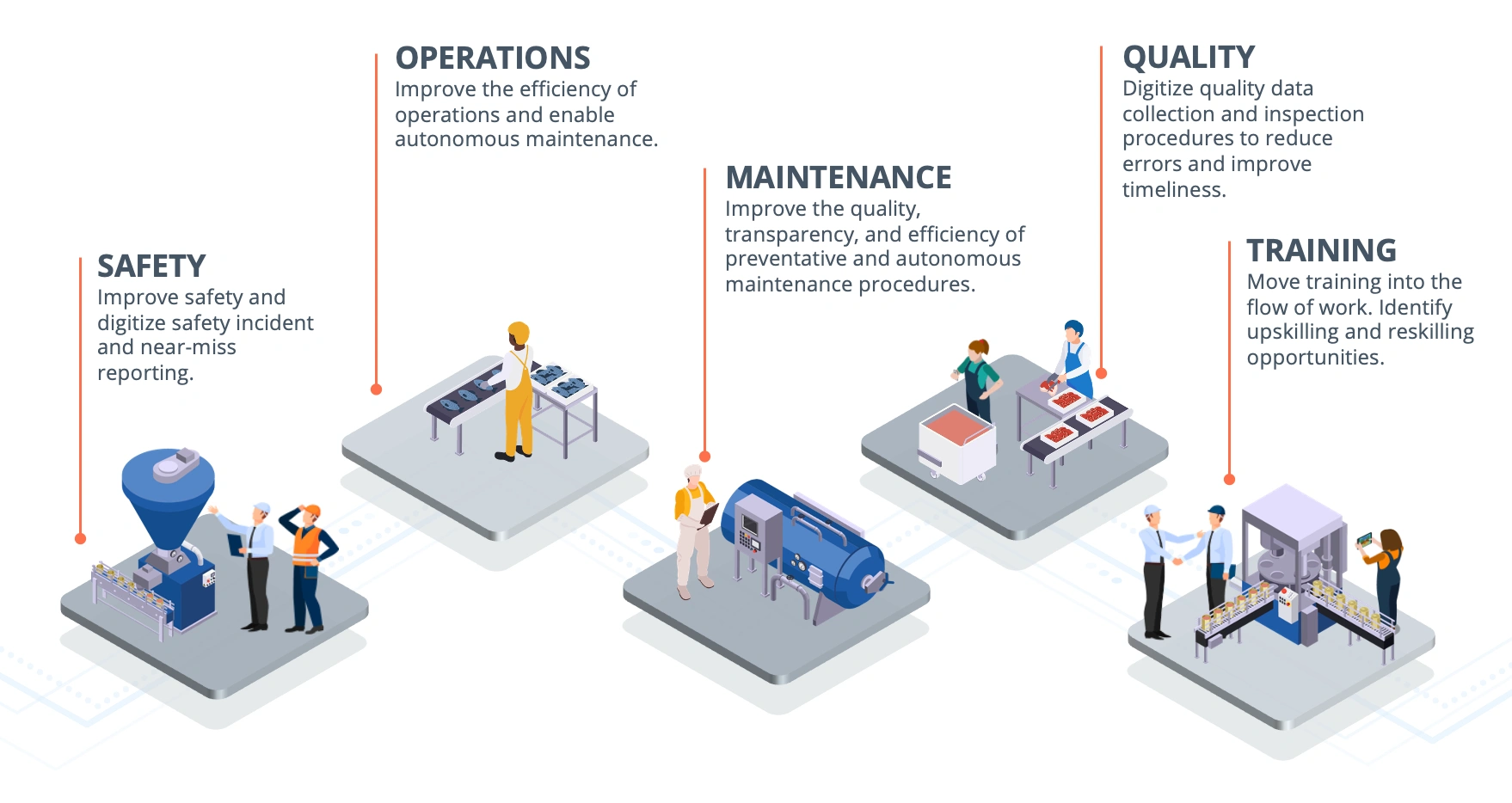

- Vernetzte Arbeitsplattformen: Nutzung mobiler und tragbarer Technologien, um Mitarbeitern Echtzeitinformationen, Kommunikations- und Kollaborationstools bereitzustellen und so Sicherheit, Produktivität und Entscheidungsfindung in der Fabrikhalle zu verbessern. Vernetzte Arbeitsplattformen umfassen digitale Arbeitsanweisungen, digitales Kompetenzmanagement und Training sowie Tools zur Unterstützung von Anwendungsfällen wie vernetzter Sicherheit, präventiver und autonome Instandhaltung, vernetzte Qualität und Schulungslösungen für die Fertigung.

Diese Beispiele unterstreichen die Vielseitigkeit und Breite intelligent vernetzter Fertigungswerkzeuge und demonstrieren ihre Fähigkeit, jeden Aspekt der Fertigungsprozesse in jeder Branche zu verbessern.

Ermöglichen Sie intelligente Fertigung mit KI-gesteuerter Connected Worker-Technologie

Für Hersteller ist es von entscheidender Bedeutung, weiterhin neue Technologien und die digitale Transformation zu nutzen, um einzigartige Chancen zu nutzen und die Herausforderungen zu meistern, vor denen sie stehen. Ansätze, die künstliche Intelligenz (KI) und vernetzte Mitarbeitertechnologie nutzen, helfen dabei, Herstellungsprozesse zu digitalisieren und kontinuierliche Verbesserungsmöglichkeiten für eine höhere Effizienz und Effektivität der Mitarbeiter aufzudecken.

KI-gesteuert vernetzte Worker-Plattformen sind einzigartig positioniert, um Herstellern zu helfen, verschiedene Betriebs-, Personal- und Nachhaltigkeitsziele zu erreichen. Diese Technologie ist in der Lage, Herstellungsprozesse zu rationalisieren, das Wohlbefinden der Mitarbeiter an der Front in den Vordergrund zu stellen und zur Entwicklung einer vollständig integrierten und Vernetzte Fertigung Unternehmen.

Implementieren Sie Smart Manufacturing mit vernetzten Mitarbeitertools von Augmentir

Augmentir ist weltweit einzigartig Schlau Connected Worker-Softwaresuite, die Industrieunternehmen bei der Implementierung intelligenter Fertigung und der Optimierung der Sicherheit, Qualität und Produktivität der industriellen Produktionsmitarbeiter unterstützt.